Gemeinsam ist es Continental und SICK gelungen, im Werk Regensburg des Automobilzulieferers einen gläsernen Wareneingang zu realisieren. Aus einer Testversion haben beide Partner Schritt für Schritt mit der IGS (Incoming Goods Suite) eine Systemlösung für die digitalisierte Sendungsvereinnahmung zur Einsatzreife entwickelt – aus der Praxis für die Praxis.

Spurlos verschwunden? Spurensicherung für den gläsernen Wareneingang

Bis zu 400 Einzelpakete werden neben einer Vielzahl von Palettenlieferungen pro Tag im Wareneingang des Logistikzentrums von Continental in Regensburg angeliefert. Ein breites Spektrum aus Standard- und Expresspaketen, aus priorisierten und weniger eiligen Lieferungen, aus vollständigen und gesplitteten Sendungen, aus Irrläufern und manchmal auch beschädigten Paketen – alles übergeben durch unzählige Paketdienstleister mit ihren individuellen, digitalen Übergabenachweisen. „Da kann ein Paket in Ausnahmefällen schon mal vorerst spurlos verschwinden, denn der Überblick – und damit auch der Durchblick – geht in einem solchen Szenario schnell verloren“, erklärt Marco Immisch, bei Continental in Regensburg verantwortlich für das Logistikzentrum.

Was das bedeutet, führt sein Kollege von der Prozesstechnik im Wareneingang des Logistikzentrums, Otto Schweiger, aus: „Der unklare Status angekündigter, aber nicht unbedingt schon vereinnahmter Sendungen, der Verbleib von Paketen im Wareneingang und im Werk, die Zuordnung zu einer falschen Sendungsklassifizierung – all das machte ein gezieltes Auffinden einzelner Sendungen schwierig und verursachte beim Suchen in der Regel hohen Arbeitsaufwand, kostete Zeit, störte Prozessabläufe, generierte Kosten und sorgte im Wareneingang wie auch bei den internen Warenempfängern für Verdruss.“

Ein ebensolcher Verdruss über ein komplexes System, das eigentlich Abhilfe schaffen sollte, war es, der die beiden Verantwortlichen von Continental auf die Fährte der IGS von SICK gebracht hat. Schon die erste Präsentation durch Alexander Aberle, Leiter des Produktmanagements HSCC von SICK in Waldkirch, und seinen Vertriebskollegen Carsten Kunze von der SICK Vertriebs- GmbH in Düsseldorf entsprach den Erwartungen an „ein günstiges, einfaches und flexibles System, das zudem eine schnelle Realisierung versprach“, so Marco Immisch. „Allerdings“, so Otto Schweiger, „gab es dennoch einiges zu tun, um die IGS in der damaligen Testversion so anzupassen, dass sie alle Prozesse und Logiken im Wareneingang bei Continental in Regensburg berücksichtig und als Produktivsystem, das mit dem Rechenzentrum vernetzt sein muss, eingesetzt werden konnte.“

Ein weiterer Aspekt war, dass man seitens Continental keine proprietäre Lösung nur für das eigene Unternehmen wollte. „Deshalb haben wir mit SICK eine Kooperationsvereinbarung getroffen mit der Absicht, das fertige System zu übernehmen und es zugleich auch als marktgerechte Lösung für andere Unternehmen zu konzipieren“, erläutert Marco Immisch. „Für uns war das natürlich auch ein ganz spannender Aspekt“, blicken Alexander Aberle und Carsten Kunze zurück, „denn wir konnten zusammen mit Continental das erste Stand-alone-Testsystem sukzessive durch applikationsspezifische Erweiterungsmodule zu einem netzwerkfähigen Produktivsystem ausbauen. So ist die jetzige IGS im Bottom-up- Prinzip entstanden – Schritt für Schritt immer orientiert an Kundenwünschen und Praxisanforderungen.“

Funktionalität der IGS sukzessive aufgebaut

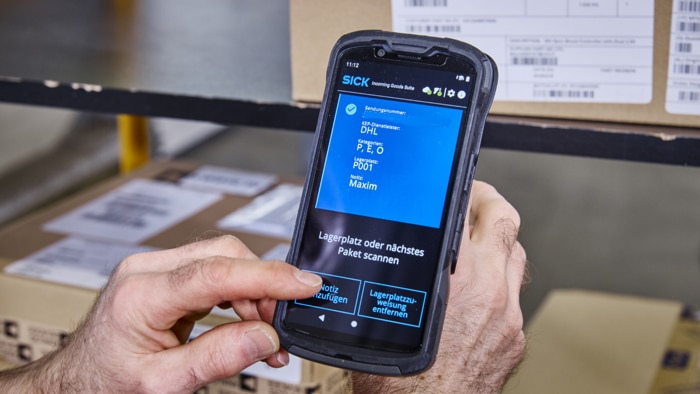

Auch die IT-Integration der Software in das Rechenzentrum von Continental in Regensburg wurde schrittweise vollzogen. „So war die Stand-alone-Version zunächst nur auf den Wareneingang beschränkt“, berichtet Marco Immisch. „Um in dieser Entwicklungsphase dennoch einen Remote-Zugang für SICK zu Support- und Servicezwecken zu ermöglichen, wurde per VPN und Mobilfunk eine entsprechende Verbindung eingerichtet. Die spätere Einbindung in das Rechenzentrum konnte parallel zum Testbetrieb der zunehmend funktionaleren IGS vorbereitet werden.“ Heute wird jedes Paket bei der Erfassung mit einem mobilen Computer in Echtzeit in der zentralen Datenbank eingetragen. In einer zentralen Übersichtsliste werden neben der Sendungsnummer weitere paketspezifische Zustell- und Prozessdaten, beispielsweise Trackingnummern, Zuordnung zu KEP-Dienstleistern, Datums- und Zeitinformationen, Priorisierung, Lagerplatz-ID und Informationen zu einem erfolgten internen Transportprozess, hinterlegt.

Neben den Verbesserungen der eigentlichen Prozesse ermöglicht die IGS auch die Aggregation der Wareneingangsdaten für spezifische Auswertungen. Welcher Dienstleister hat wann wie viele Pakete mit welchen Sendungsnummern angeliefert und in welchem Zustand, wie hoch ist das Aufkommen priorisierter Sendungen, wann treten Zustellspitzen oder Leerlaufzeiten auf – diese und weitere Datenanalysen können durch die IGSLösung in Echtzeit generiert und dargestellt werden.