Das Umweltbewusstsein wächst. Wie weltweit in allen großen produzierenden Industrien, gilt das auch in der Zementindustrie. Die Emission von Gefahrstoffen und Umweltverschmutzung soll auf jede mögliche Weise verringert oder verhindert werden. Effektiv den Klimaschutz zu unterstützen, eine saubere Umwelt zu erhalten und wiederherzustellen, sind die wichtigsten Ziele moderner Zementproduzenten. Die Motivationen sind dabei vielfältig. Sei es aufgrund neuer Umweltgesetze, des Drucks seitens der lokalen Bevölkerung, externer Organisationen und Interessengruppen des Unternehmens oder selbst auferlegter Nachhaltigkeitsverpflichtungen.

Stickstoffoxide wirksam kontrollieren: SICK unterstützt bei der Optimierung von DeNOx-Anlagen

Stickstoffoxidemissionen und -bestimmungen

Stickstoffoxide (NOx) und andere Stickstoffverbindungen, die bei der Zementproduktion entstehen, gelten als Hauptursache fotochemischen Smogs und der Bildung von Salpetersäure und saurem Regen. Sie entstehen entweder durch eine Kombination von Stickstoff auf Brennstoffbasis und Sauerstoff in der Flamme oder durch eine Kombination von Luftstickstoff mit Sauerstoff aus der Verbrennungsluft. Die beiden wichtigsten Mechanismen für die Erzeugung von NOx in einem Klinkerbrennprozess sind die Reaktionen von Stickstoff in Verbrennungsluft bei hohen Temperaturen (thermisches NOx) und die Verbrennung von stickstoffhaltigen Materialen (Brennstoff-NOx). Global gesehen zeigen die Emissionsgrenzwerte für NOx den gleichen Trend zu niedrigeren Emissionsstandards und strengeren Strafen für Anlagen, in denen die Anforderungen nicht erfüllt werden. Es bestehen jedoch nach wie vor große Unterschiede. Die meisten nationalen Grenzwerte liegen im Bereich von 500 bis 1.000 mg/Nm3. Einige Anlagen in der EU nehmen eine Vorreiterrolle ein, indem sie die Emissionsgrenzwerte auf 200 mg/Nm³ heruntergesetzt haben, abhängig davon, welcher Ofenprozess angewandt wird und welche Brennstoffarten verwendet werden.

Auch wenn Primärmaßnahmen, wie Flammenkühlung, Installation von Low-NOx-Brennern, gestufte Verbrennung und allgemeine Prozessoptimierungen zu signifikanten Effekten bei der Reduzierung von NOx-Emissionen führen, gelten Sekundärmaßnahmen als entscheidend für die NOx-Verringerung und niedrigere Emissionen. In der Zementproduktion haben zwei Sekundärmaßnahmen, die selektive katalytische Reduktion (SCR) und die selektive nicht-katalytische Reduktion (SNCR), in den letzten Jahren an Beliebtheit gewonnen und sind bei richtiger Steuerung akzeptierte und bewährte Technologien.

SCR und SNCR – zwei Technologien, ein Ziel

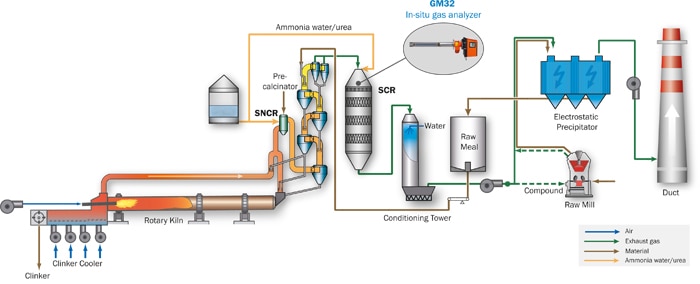

In SCR- und SNCR-Entstickungsanlagen (DeNOx) wird Ammoniak (NH3) zur effizienten Reduzierung von NOx verwendet. Dabei werden die unschädlichen Stoffe Stickstoff und Wasser gebildet. Der wichtigste Unterschied zwischen beiden Technologien ist der Einsatz eines Katalysators. SNCR, d.h. DeNOx ohne Katalysator, wird im Steigschacht oder Kalzinator hinter dem Drehrohrofen im Temperaturbereich von 900 bis 1000 °C installiert. Abhängig von der Art der SCR kann sie im staubreichen Rohgasstrom (z. B. direkt hinter dem Vorwärmer) als sogenannte High-Dust-SCR oder vor dem Hauptkamin im staubarmen Gasstrom als sogenannte Tail-End- oder Low-Dust-SCR platziert werden. Eine SCR besteht aus einer bestimmten Anzahl von Katalysatorschichten und arbeitet bei Gastemperaturen von ca. 300 bis 350 °C. Das Reduktionsmittel, normalerweise Ammoniakwasser oder Harnstoff, wird am SCR-Einlass eingedüst. Für eine erste Reduzierung der NOx-Emissionswerte ist eine SNCR häufig ausreichend und kostengünstiger zu installieren als eine SCR. Eine effiziente Reaktion zwischen NH3 und NOx hängt stark von der Temperatur ab. Bei Temperaturen über 1200 °C wird NH3 in NOx umgewandelt, bei Temperaturen unter 800 °C steigt der Ammoniakschlupf. Daher ist eine effiziente und gut angepasste Steuerung der Ammoniakeinspritzung beim Einsatz einer SNCR für die Einhaltung der Gasemissionsgrenzwerte von großer Bedeutung. Das Vorhandensein des Katalysators in der SCR ermöglicht den Betrieb bei niedrigeren Temperaturen und bietet ein höheres stöchiometrisches Verhältnis, was zu einer geringeren Menge an eingespritztem Reduktionsmittel führt und einen geringeren NH3-Schlupf gewährleistet. Dadurch können sehr niedrige NH3- und NOx-Emissionsgrenzwerte eingehalten werden.

Projekt HeidelbergCement Geseke

Mit der wachsenden Nachfrage nach SCR- und SNCR-Anlagen in der Zementherstellung steigt auch der Bedarf an einer Messtechnik, mit der sich diese Anlagen effizient steuern lassen. Gemäß den neuen Emissionsgrenzwerten, die am 01.01.2019, in Kraft getreten sind (17. BImSchV.), werden 200 mg/Nm3 für NOx und 30 mg/Nm3 für NH3 gefordert. Zur Erfüllung der lokalen Emissionsvorschriften hat HeidelbergCement beschlossen, zusätzlich zu der bereits vorhandenen SNCR-Lösung in eine SCR-Anlage zu investieren. HeidelbergCement Geseke schloss die Inbetriebnahme der neuen High-Dust-SCR-Anlage im März 2019 ab.

Bei der Planung und Durchführung des Projekts stellte sich die Frage, welche Art von Gasanalysegerät die Anforderungen an eine effiziente SCR-Steuerung erfüllen könnte. Das Gerät sollte am SCR-Einlass zwischen den Ammoniak-Wasser-Einspritzdüsen und dem Katalysator angebracht werden (siehe Abb. 2).

Von großer Bedeutung waren eine schnelle Ansprechzeit des Analysators, um eine sehr effiziente Steuerung der Ammoniakwassereinspritzung zu ermöglichen, sowie eine lange wartungsfreie Zeit unter diesen sehr schwierigen Bedingungen zu erreichen. Der Vorteil des Messorts am Einlass ist die gleichzeitige Messung von NH3 und NO beim Eintritt in die SCR. Hier ist NH3 die Summe aus der Ammoniakverdampfung aus den Rohstoffen, dem Ammoniakschlupf der SNCR und der Ammoniakwassereinspritzung für die SCR. Auch das aus dem Verbrennungsprozess stammende NO konnte gemessen werden. Mit dieser Messung und dem Continuous Emission Monitoring System (CEMS) am Hauptkamin als Backup wäre eine Vorsteuerung möglich.

HeidelbergCement setzte sich während der Projektierungsphase mit SICK in Verbindung, um eine Lösung zu erhalten, mit der die oben genannten Anforderungen am besten erfüllt werden. Als einziger Anbieter für alle bedeutenden Gasmessprinzipien und

-technologien und mit langjähriger Erfahrung ist SICK in der Lage, die beste Messtechnologie für jede Anwendung auszuwählen und zu liefern. In diesem Fall entschied sich SICK, dafür einen GM32 In-situ-Gasanalysator anzubieten, um die sehr fordernden Prozessbedingungen — hohe Staublast, hohe Temperatur und Vibrationen — zu bewältigen.

GM32 – der innovative In-situ-Gasanalysator

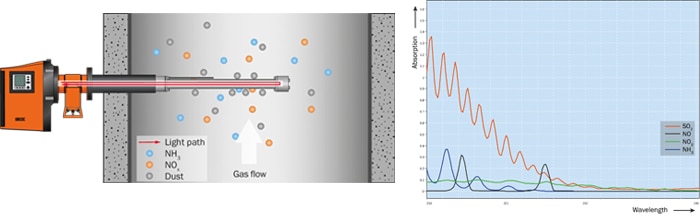

Der In-situ-Gasanalysator GM32 von SICK misst gleichzeitig bis zu vier Gaskomponenten (NO, NO2, NH3, SO2) plus Temperatur und Druck direkt innerhalb des Prozessgasstroms. Die direkte Messung innerhalb des Kamins (in-situ) führt zu schnellen Messergebnissen infolge einer kurzen Ansprechzeit, die für die Prozesssteuerung perfekt geeignet ist. Der Analysator GM32 hat eine gasdurchlässige Lanze (GPP), die im Kamin positioniert ist (siehe Abb. 4). Mit Hilfe der wellenlängenspezifischen Lichtabsorption durch das Gasgemisch auf der aktiven Messstrecke bestimmt die Sende-/Empfangseinheit die Konzentration der vorhandenen Gaskomponenten. Das von der Sende-/Empfangseinheit gesendete UV-Licht passiert die aktive Messstrecke der GPP-Sonde und wird von einem Dreifachreflektor am Ende der Sonde reflektiert. Das durchlässige Filterelement — das Herzstück der GPP — hält den gesamten Staub außerhalb der Messstrecke, durch die das Licht hindurchtritt, während das Gas schnell durch die Poren dringt und die erforderliche schnelle Ansprechzeit gewährleistet. Das GM32 wendet das DOAS-Prinzip (Differenzielle Optische Absorptionsspektroskopie) an, wobei die Absorptionslinien bestimmter Gase in einem bestimmten Wellenlängenbereich ausgewertet werden.

Weder am Filter noch am Rest des Gasanalysators sind wöchentliche oder monatliche Kontrollen oder andere häufige Wartungsarbeiten erforderlich.

Aufgrund der höheren Temperatur und möglicher Temperaturschwankungen am Messort sind Kaminbewegungen möglich. Mit der implementierten automatischen Ausrichtungskorrektur, die den Lichtstrahl während des Betriebs kontinuierlich ausrichtet, können sowohl Bewegungen des Kamins als auch Vibrationen kompensiert werden. Dadurch wird eine stabile und zuverlässige Messung gewährleistet.

Im Vergleich zu vielen anderen Messsystemen, bei denen eine häufige Prüfgaskalibrierung erforderlich ist, kompensieren die integrierten Filter für Null- und Referenzpunktcheck (zugelassen nach EN15267) automatisch den Analysatordrift und gewährleisten eine korrekte und genaue Messung. Dies trägt zusätzlich dazu bei, die Betriebskosten sehr niedrig zu halten.

Nach dem Testlauf auf die Langstrecke

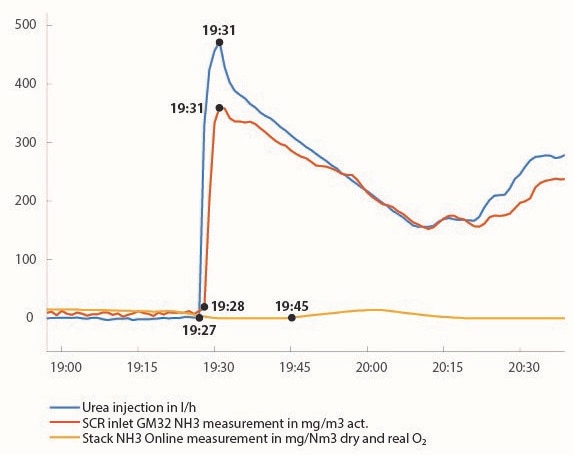

Die endgültige Inbetriebnahme des In-situ-Gasanalysators im Werk HeidelbergCement Geseke fand im März 2019 statt (Abb. 3). Während der 12-monatigen Testperiode (März 2019 – März 2020) wiesen SICK und das Zementwerk nach, dass bei dieser Anwendung nur alle 9 bis 12 Monate eine regelmäßige Überprüfung des GM32 stattfinden muss. Mit Hilfe des SICK Meeting Point Routers konnte der Analysator ferngewartet werden, zusätzlich wurden Vor-Ort-Tests durchgeführt und eine große Menge zusätzlicher Prozessdaten, wie die Emissionswerte am Hauptkamin, gesammelt und unter verschiedenen Aspekten ausgewertet. Während der Testperiode wurde nachgewiesen, dass der Analysator eine stabile Ansprechzeit von <20 s aufweist (Abb. 5), ohne dass eine Reinigung und kleinere oder größere Wartungsarbeiten erforderlich sind. Die Ergebnisse zeigen, dass bei einer Verzögerung von zwei bis 17 Minuten (je nach Messkomponente) ein CEMS allein für die DeNOx-Prozesssteuerung nicht ausreichend ist.

Insbesondere der NH3-Emissionswert weist im Vergleich zur In-situ-Prozessgasmessung (Abb. 5) aufgrund der hohen Adsorption von Ammoniak an Oberflächen (z. B. Filter und beheizte Messleitungen) eine enorme Verzögerung auf. Die Steuerung der SCR mit solchen verzögerten Messwerten führt zu einer übermäßigen Einspritzung von Ammoniakwasser und zu einer schnelleren Überschreitung der NO- und NH3-Emissionsgrenzwerte am Hauptkamin. Somit hat sich das GM32 In-situ-Messgerät als richtiges Gerät für diese Art von Anwendung erwiesen.

„Wir sind mit dieser Leistung des GM32-Gasanalysators sehr zufrieden. Das GM32 Projekt wurde vollständig gemäß den Anforderungen und dem Zeitplan ausgeführt. Wir freuen uns auf eine weitere gute Zusammenarbeit,” sagten Dr.-Ing. Steffen Gajewski, Werksleiter, & Dipl.-Ing. Stefan Naber, Betriebsleiter, HeidelbergCement Geseke.

Fernwartung und Zustandsüberwachung

Für die Zukunft planen SICK und HeidelbergCement, die Monitoring Box von SICK zu implementieren, um vorbeugende Wartungsdienste für alle vor Ort installierten Gasanalysatoren und Staubmessgeräte zu erhalten. Diese Lösung ermöglicht es SICK, die Wartung zu optimieren, kritische Komponenten oder Gerätezustände zu überwachen und Ferninspektionen des Produktzustands durchzuführen, bei denen Wartungsmaßnahmen empfohlen werden. Das ermöglicht eine umgehende Fehlerbeseitigung, die wiederum die Reisekosten und Arbeitsstunden der Servicetechniker reduziert. Darüber hinaus gewährleistet eine kontinuierliche Zustandsüberwachung aus der Ferne in Verbindung mit Fernunterstützung und vereinbarten Reaktionszeiten die Einhaltung lokaler Emissionsvorschriften, der Prozessstabilität und kontinuierlicher Produktion.

Eine nutzbringende Partnerschaft im Sinne der Umwelt

Infolge der großartigen Leistung des GM32 In-situ-Gasanalysators und der hervorragenden Zusammenarbeit zwischen SICK und den Betreibern des Werks HeidelbergCement Geseke hat sich ein weiteres Werk von HeidelbergCement in Deutschland entschlossen, sein DeNOx-System ebenfalls mit zwei GM32-Analysatoren zur SCR-Steuerung auszurüsten. Die Inbetriebnahme dieser Geräte fand im Juni 2020 statt. Zusammen mit einem offenen und intensiven Informationsaustausch in verschiedenen Umwelt- und Prozessseminaren hat dies zu einer starken Partnerschaft zwischen SICK und HeidelbergCement beigetragen.

Hier ist ein Video von einem weiteren Projekt mit HeidelbergCement: