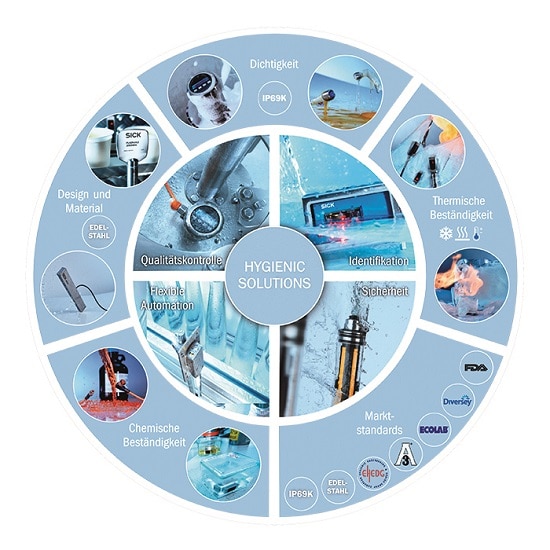

Hygienegerechte Sensorlösungen für unterschiedlichste Herausforderungen

Das Portfolio an Edelstahlsensoren und Zubehör von SICK bietet hygienegerechte Lösungen für die flexible Automatisierung, die Absicherung von Maschinen und Prozessen, für die Qualitätskontrolle sowie für Identifikationsanwendungen. Um durchgängige und dauerhafte Sicherheit für Produkte und Prozesse zu schaffen, gilt es, Herausforderungen hinsichtlich der chemischen Widerstandsfähigkeit, der thermischen Resistenz, der Dichtigkeit und des konstruktiven Designs von Edelstahlsensoren sowie der Einhaltung von Marktstandards zu lösen. Diese sind zudem, wie die Glieder einer Kette miteinander verbunden, in der das schwächste Glied maßgeblich wäre für die Hygienetauglichkeit des Sensors oder der Systemlösung.

Washdown und Hygienedesign: Eine Investition, die sich lohnt

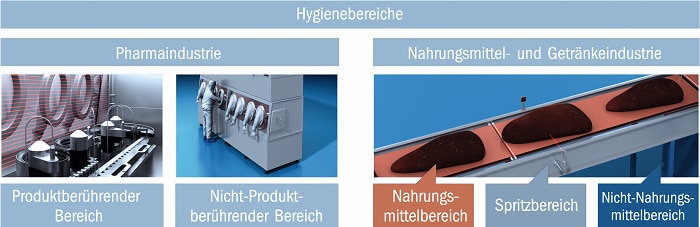

Hygienegerechte Sensoren „glänzen“ nicht nur durch ihr Edelstahlgehäuse, sondern auch durch eine Vielzahl weiterer Maßnahmen, die eine bestmögliche chemische und thermische Beständigkeit sowie Dichtigkeit gewährleisten. Im Hygienedesign der Edelstahlsensoren von SICK steckt eine Menge Know-how aus der Nahrungsmittel-, Getränke- und Pharmaindustrie. Für die verschiedenen Hygienebereiche in diesen Branchen gelten unterschiedlich hohe Anforderungen. Daher müssen Sensoren für produktberührende Bereiche, Nahrungsmittelbereiche und Spritzbereiche strengere hygienische Vorschriften erfüllen als Sensoren für nicht produktberührende Bereiche und Nicht-Nahrungsmittelbereiche.

Produktberührender Bereich

Konstruktion und Hygienedesign von Sensoren für die Pharmaindustrie orientieren sich an den dort geltenden strengen hygienischen Standards: Denn durch ein konsequent spaltfreies Gehäusedesign, glatte Übergänge zu Frontscheiben, Bedien- und Visualisierungskomponenten am Sensor sowie abgerundete Kanten und schräge Flächen werden Rückstande und damit Nährböden für Bakterien und andere Mikroorganismen zuverlässig und dauerhaft vermieden. Bei der Reinigung der Maschinenteile kommen häufig aggressive Chemikalien wie Wasserstoffperoxid zum Einsatz.

Nahrungsmittelbereich (Hygienebereich)

Hygienegerechte Sensoren sind so konstruiert, dass sie in direktem Kontakt zu Nahrungsmitteln, also im Hygienebereich einer Maschine eingesetzt werden dürfen. Maschinen und Anlagen mit hygienischem Design bieten keine oder kaum Flächen für Produktanhaftungen. Weniger Produktanhaftungen bedeuten weniger Reinigungsaufwand und einen geringeren Verbrauch an Reinigungsmitteln, Wasser und Energie. Die Anlagenverfügbarkeit erhöht sich dank kurzer Zeiten für Reinigungsprozesse: ein wirtschaftlicher Vorteil, speziell bei häufigen Produktwechseln.

Spritzbereich (Reinigungsbereich, Washdown)

Washdown sagt aus, dass sich eine Nassreinigung des Spritzbereichs einer Maschine einfach und schnell durchführen lässt – und bei der Reinigung keine oder kaum Rückstände (Nahrungsmittel, Reinigungsmittel oder Wasser) auf den Oberflächen verbleiben. Sensoren im Spritzbereich müssen daher robust gegenüber Reinigungsmitteln und einer Hochdruckreinigung sein.

Füllstandmessung in der Nahrungsmittel- und Getränkeindustrie