C'est un vendredi matin de la mi-janvier 2024. Le lieu : le grand hall de montage de l'entreprise de construction mécanique Karl Eugen Fischer GmbH à Burgkunstadt, en Haute-Franconie. Aujourd'hui, environ une semaine avant la livraison au client, le leader mondial des lignes de coupe de câbles pour la fabrication de pneus met l'une de ses lignes à l'épreuve - et nous sommes là pour en rendre compte en direct par des textes, des images et des vidéos. Il s'agit en effet d'une machine très spéciale qui, grâce à l'installation d'une solution SICK, porte les performances de ces lignes à un niveau supérieur.

Le MLG-2 WebChecker fait passer les lignes de coupe de cordon dans la fabrication de pneus à la vitesse supérieure.

Achim Sorg, Lead Account Manager Automotive & Electronics SICK Vertriebs GmbH, et Jörg Weiser, Application Engineer Automotive & Electronic SICK Vertriebs GmbH, sont également venus rendre visite à leur client KE Fischer aujourd'hui : les deux experts commerciaux sont ceux qui ont eu les premiers l'idée d'appliquer la solution SICK à ce type de ligne. Avec Frank Schmidt, responsable du logiciel, de l'ingénierie électrique et de la R&D chez KE Fischer, et son équipe, ils ont fait de cette idée une réalité.

Frank Schmidt travaille depuis plus de 24 ans chez Karl Eugen Fischer, où il est aujourd'hui responsable de l'innovation et de la numérisation. Aujourd'hui, il est là pour répondre à nos questions et nous accompagner pour la séance photo et la vidéo. Dès le début de notre rencontre, Achim Sorg souligne la façon dont le jeune homme de 39 ans cherche constamment à s'améliorer, en explorant de nouvelles voies dans le processus : "Pouvoir travailler avec un client qui recherche aussi intensément l'innovation est une chance inouïe". L'atmosphère de confiance et de convivialité qui règne entre les trois hommes est également perceptible : les vendeurs de SICK et Frank Schmidt s'entendent à merveille et sont fiers de ce qu'ils ont accompli ensemble.

Même les pneus ont des courroies

Notre chemin nous mène à travers l'immense hall vers une machine à couper le cordon d'environ 40 mètres de long, flambant neuve et fraîchement peinte, qui fonctionne déjà en mode test et est surveillée de près par plusieurs membres du personnel de KE Fischer. La pièce sent le métal et le caoutchouc.

Tout d'abord, Frank Schmidt explique ce que fait réellement la machine : la ligne coupe ce que l'on appelle la calandre à câble d'acier. Il s'agit du fil d'acier recouvert de caoutchouc nécessaire à la fabrication des "ceintures" des pneus. Dans la ligne, le fil d'acier est alimenté à partir d'un rouleau de plusieurs mètres de long. Un énorme couteau coupe le matériau, qui est introduit en biais, en bandes individuelles. Selon la formule, l'angle de coupe peut être ajusté en déplaçant de manière semi-automatique les composants utilisés pour alimenter le câble d'acier sur des rails intégrés au sol.

Le système relie ensuite ces bandes coupées en biais pour former une bande sans fin, puis la fend à nouveau en deux bandes individuelles. On obtient ainsi plusieurs nouvelles bobines de câble d'acier dans lesquelles les fils d'acier forment un angle, ce qui est important pour la stabilité du pneu, comme l'explique Frank Schmidt : "Lors de l'étape suivante du traitement pour la fabrication des pneus, plusieurs couches contenant des fils d'acier et des fils textiles sont combinées. Cela signifie que la machine de coupe de cordon doit préparer ces bandes aussi précisément que possible - il est donc essentiel de disposer d'une solution de guidage des bords extrêmement précise et performante, ainsi que d'un contrôle de qualité en ligne pour le matériau."

Perspective sur la numérisation

Et où se situe exactement l'innovation intégrée à la ligne ? Pour répondre à cette question, Frank Schmidt doit d'abord nous donner quelques informations de base : jusqu'à récemment, la solution standard dans ce type de ligne pour mesurer la largeur du matériau et assurer une alimentation correcte sur une voie spécifique consistait en une caméra linéaire CCD associée à un actionneur, un régulateur et d'autres composants. Mais cette approche présentait un certain nombre d'inconvénients : "Ces solutions doivent être minutieusement calibrées pour s'assurer que toutes les largeurs de matériaux dont nous avons besoin peuvent être traitées par la ligne", explique M. Schmidt. De plus, elles nécessitent beaucoup d'entretien et, dans la plupart des cas, les utilisateurs ne peuvent pas effectuer les réparations eux-mêmes. Si les solutions doivent être remplacées, cela implique des temps d'arrêt, car la nouvelle caméra doit être soigneusement paramétrée et calibrée avant de pouvoir être utilisée.

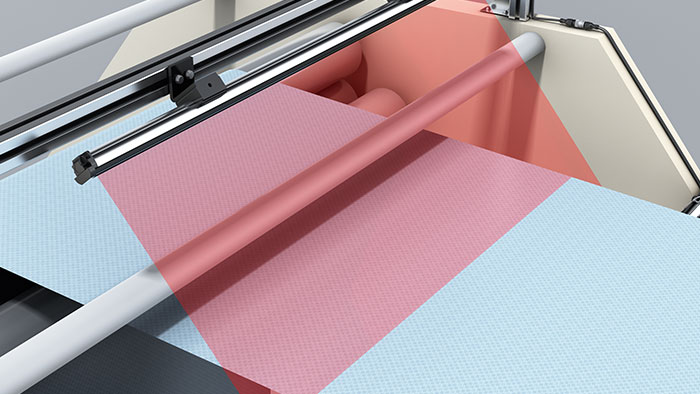

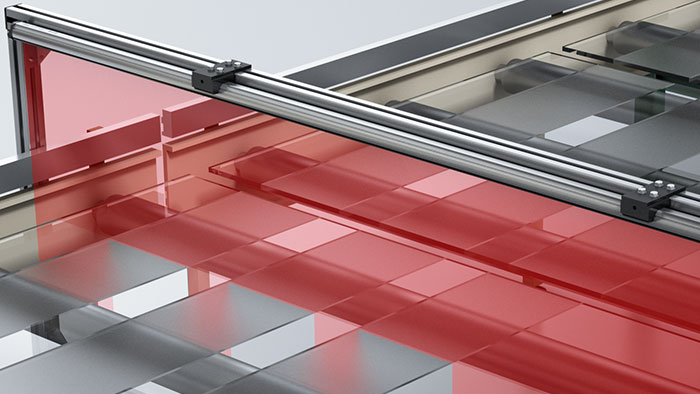

Achim Sorg a eu l'idée de remplacer cette solution " boîte noire " peu pratique par le MLG-2 WebChecker de SICK en 2020. Le rideaux d'automatisme utilise plusieurs capteurs photoélectriques, disposés à intervalles réguliers, pour mesurer avec précision la largeur de la bande. "Cette étape illustre parfaitement la manière dont SICK propose à ses clients des solutions qu'ils n'avaient jamais envisagées auparavant ", explique Achim Sorg. Avec Jörg Weiser, qui avait des années d'expérience dans l'industrie du pneumatique, il a préparé la proposition, que Frank Schmidt a accueillie à bras ouverts, car il savait depuis longtemps que la solution de la caméra linéaire était fragile et nécessitait beaucoup d'entretien. "Cette solution était tout simplement dépassée et n'offrait aucune perspective de numérisation", explique-t-il. "Je voulais changer cela, et le MLG-2 WebChecker était prédestiné à cette tâche.

SICK et KE Fischer ont lancé un projet pilote pour évaluer la faisabilité de l'idée - avec un résultat positif : En 2021, KE Fischer est devenu le premier fabricant mondial de lignes de coupe du cordon ombilical à équiper ses lignes du MLG-2 WebChecker - d'abord en un seul point de la ligne, puis de plus en plus. "En fait, nous avons d'abord installé le MLG-2 WebChecker à nos frais pour donner à nos clients l'occasion d'essayer la solution, afin qu'ils puissent décider de l'utiliser en connaissance de cause ", se souvient Frank Schmidt. À l’initiative de SICK, le MLG-2 WebChecker a été ajusté pour mieux répondre aux besoins spécifiques de KE Fischer. Et le travail acharné a porté ses fruits : Aujourd'hui, plus de 20 lignes chez les clients de KE Fischer sont équipées du MLG-2 WebChecker.

Un outil de gestion de la qualité parfait

La ligne que nous examinons aujourd'hui comprend pas moins de sept MLG-2 WebChecker. Frank Schmidt nous emmène sur toute la longueur de la ligne. Ces appareils mesurent en permanence la largeur de la bande de câble d'acier et vérifient, au dixième de millimètre près, si elle est dans les limites de la tolérance. S'ils déterminent que ce n'est pas le cas, la ligne s'ajuste de manière autonome, dans une certaine limite de tolérance par servo, jusqu'à ce que la largeur correcte soit atteinte.

"C'est l'outil de gestion de la qualité idéal pour l'ensemble du processus de production", explique M. Schmidt. En outre, le système est très flexible : le MLG-2 WebChecker peut mesurer des largeurs de bande comprises entre 145 mm et 3 150 mm. Grâce à cette flexibilité, le changement de format devient un jeu d'enfant, sans qu'il soit nécessaire de prévoir des temps d'arrêt.

Pour nous montrer comment cela fonctionne, les opérateurs font varier la largeur des bandes découpées dans le rouleau. "Peu importe que le matériau soit centré ou décalé, ou qu'il y ait deux bandes parallèles sur la ligne - vous pouvez régler le MLG-2 WebChecker pour tout cela. En fait, il peut mesurer jusqu'à cinq bandes à la fois", précise M. Schmidt.

Mais pour Frank Schmidt, le MLG-2 WebChecker est avant tout un pas en avant important en matière de numérisation : les données générées par le rideau d'automatisme permettent d'obtenir des informations précieuses. La base open source et les modules logiciels fondamentaux ont été fournis par SICK, tandis que KE Fischer a développé ses propres modules pour l'application spécifique : "Nos algorithmes évaluent intelligemment les données et préparent des analyses qui sont disponibles en temps réel pour les opérateurs, le personnel de maintenance et de contrôle de la qualité ", explique Frank Schmidt.

À l'aide d'une tablette, il nous montre à quoi cela ressemble. "Par exemple, ces données peuvent fournir des informations sur la maintenance et la qualité : Où y a-t-il des problèmes ou des possibilités d'amélioration ? À quoi ressemble la qualité de la bande - dans le processus de production en amont et ici, sur cette ligne ? Notre solution rend les données "invisibles" visibles, ce qui représente une valeur ajoutée évidente pour les clients.

D'une manière générale, l'objectif de KE Fischer est de rendre ses lignes aussi faciles à utiliser que possible : "Notre objectif est d'avoir les mains et les yeux libres, c'est-à-dire d'avoir une machine autonome. Avec le WebChecker, nous avons fait un grand pas en avant vers cet objectif", déclare M. Schmidt.

D'une manière générale, l'objectif de KE Fischer est de rendre ses lignes aussi faciles à utiliser que possible : "Notre objectif est d'avoir les mains et les yeux libres, c'est-à-dire d'avoir une machine autonome. Avec le WebChecker, nous avons fait un grand pas en avant vers cet objectif", déclare M. Schmidt.

Les trois hommes sont d'accord : le MLG-2 WebChecker a le potentiel pour devenir une nouvelle référence en matière de guidage des bords et de système de mesure dans la production de pneus. "Frank Schmidt a ouvert la voie à cette évolution", déclare Achim Sorg. Tout au long de la collaboration, les deux parties ont contribué à l'amélioration constante de la solution. Frank Schmidt ne tarit pas d'éloges sur le service client de SICK : " C'est là que SICK se démarque clairement de la concurrence. Achim et Jörg ont toujours eu du temps à nous consacrer et ont tenu compte de tous nos besoins et préférences - jusqu'à ce que nous arrivions à une solution parfaitement adaptée."

C'est l'après-midi et la salle de réunion est presque vide. Le test d'aujourd'hui est terminé et nous avons tout le matériel dont nous avions besoin "dans le sac". Dans les semaines à venir, Frank Schmidt et son équipe procéderont à quelques derniers ajustements. Ensuite, la ligne sera envoyée chez le client, où tous ses avantages pourront être exploités au mieux.

Karl Eugen Fischer GmbH

Karl Eugen Fischer GmbH est le leader mondial du marché des lignes de coupe de câbles en acier et en textile, qui sont essentielles à la fabrication de pneus pour les motos, les voitures particulières, les SUV, les camions et les véhicules tout-terrain. Fondée en 1940, elle a son siège et ses principales installations de production à Burgkunstadt, en Allemagne. L'entreprise possède des filiales aux États-Unis, en Chine et - suite à l'acquisition de Konštrukta TireTech (KTT), un fabricant de lignes d'extrusion et de coupe pour l'industrie du pneu, en décembre 2022 - en Slovaquie. KE Fischer, qui emploie aujourd'hui plus de 600 personnes, a livré au cours des 50 dernières années plus de 900 lignes de découpe à des clients dans 50 pays du monde entier.

Pace : Magazine du rapport annuel 2023

Le caractère très dynamique des marchés et les progrès technologiques exigent de trouver des solutions à un rythme accéléré. Nous adaptons constamment notre vitesse afin de gagner et de conserver un avantage concurrentiel en utilisant judicieusement nos pouvoirs d'accélération.

Les articles du magazine montrent que ceux qui prennent de l'avance et du temps grâce à la vitesse peuvent l'utiliser intelligemment pour trouver de nouvelles idées et prendre des décisions durables.