La sécurité SICK a été intégrée avec succès dans une nouvelle gamme de cellules robotisées de fabrication flexibles et innovantes développées par Mills CNC dans un projet qui casse les mythes et présente un cours magistral sur la sécurité par la productivité.

Sécurité sans compromis : une cellule robotisée flexible pour plus de productivité chez Mills CNC

Les cellules de fabrication flexibles sont une pierre angulaire de l'industrie 4.0. Elles peuvent révolutionner les halls de production en les libérant des processus conventionnels, fixes et souvent linéaires pour permettre de production en séries plus courtes, une variété accrue et des délais de livraison plus courts. Le déploiement de robots pour s'occuper des machines dans une cellule flexible soulage le personnel des tâches pénibles ou répétitives. Cela peut assurer une qualité de produit élevée et constante, et permettre un fonctionnement 24 heures sur 24 et 7 jours sur 7.

Mais sur leur chemin vers l'industrie 4.0, de nombreux fabricants sont instinctivement prudents quant à l'intégration de cellules flexibles dans leurs flux de production : Puis-je trouver l'espace supplémentaire pour accueillir la cellule robotisée ? Les arrêts d’urgence constants vont-ils réduire la productivité et donc rendre l'investissement non viable ? L'intégration sera-t-elle trop complexe, trop longue ou trop coûteuse ?

Casser les mythes

Ce sont des questions courantes posées par les clients potentiels au spécialiste de la machine-outil Mills CNC, basé dans le Warwickshire. Leader dans la construction de machines avec des cellules de robots industriels, Mills CNC met fin à ces mythes et fournit des systèmes de robots automatiques sûrs et efficaces pour équiper les tours, fraiseuses et centres d'usinage Doosan, dont il est le distributeur exclusif au Royaume-Uni.

Pour Mills CNC, l'intégration d'une sécurité machine conforme dans ses cellules robotisées flexibles aurait pu s'avérer particulièrement difficile car, par nature, un degré relativement élevé d'interaction humaine est toujours nécessaire, explique Chris Ingham, ingénieur en contrôle et système pour Mills CNC.

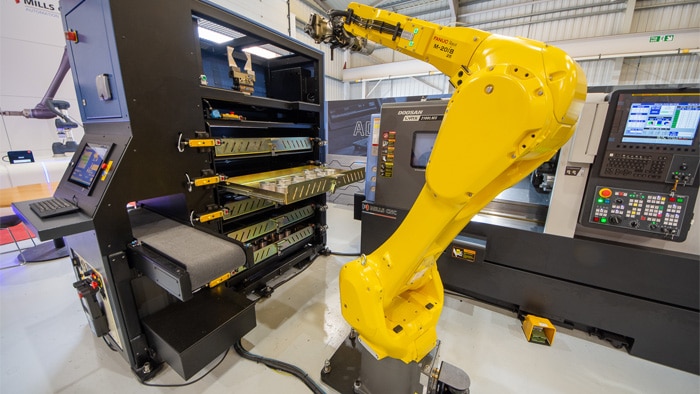

"Prenez nos nouvelles cellules robotisées flexibles SYNERGi Premier, qui disposent d'une station de chargement/déchargement bidirectionnelle avec cinq tiroirs automatiques", poursuit-il. "Même à ce niveau d'automatisation accru, l'intervention de l'opérateur est inévitable pour interagir avec le robot Fanuc qui alimente la machine en continu.

"Travaillant à l'extérieur de la cellule, les opérateurs chargent les pièces et retirent les composants usinés par le biais de tiroirs automatiques allant dans les 2 sens. Pendant ce temps, le robot fonctionne en continu à l'intérieur de la cellule, sortant les pièces des tiroirs et alimentant la machine, avant de replacer le composant usiné dans le tiroir. Les metteurs au point doivent entrer périodiquement dans la cellule du robot pour entretenir la machine-outil elle-même.

La sécurité a changé la donne

"L'implémentation du réseau de sécurité SICK a beaucoup changé la donne pour nous dans la mise sur le marché des machines", déclare Ingham. "Des systèmes moins sophistiqués auraient exigé un arrêt complet à chaque fois que le robot et l'opérateur co-habitaient le même espace, ce qui aurait nécessité une réinitialisation puis un redémarrage. Ils auraient également nécessité un câblage complexe qui aurait pu être difficile, voire impossible, à mettre en œuvre."

Toutes les cellules de fabrication automatiques flexibles SYNERGi de Mills CNC sont équipées du matériel de détection SICK le plus récent. Chacun des cinq tiroirs automatiques du système SYNERGi Premier est équipé d'un dispositif de verrouillage de sécurité SICK TR110 avec interverrouillage. Un scrutateur laser de sécurité SICK microScan3 est placé au pied du robot pour permettre aux opérateurs d'accéder en toute sécurité à la cellule de fabrication.

Au cœur du concept de sécurité se trouve la technologie de réseau SICK EFI-Pro qui prend en charge l'intégration directe des capteurs SICK et des commandes du robot via Ethernet/IPTM CIP SafetyTM jusqu'à SIL3/PLe.

"Le défi numéro un pour nous était de trouver un système qui puisse communiquer nativement dans le même protocole que le robot", explique Ingham. "Sans la connexion directe par le système EFI-pro de SICK sur un seul câble Ethernet, l'intégration aurait été beaucoup plus difficile, et plus coûteuse.

Espace au sol réduit au minimum

"Il permet un transfert direct des données vers la commande de sécurité du robot via un câble Ethernet, sans câblage complexe. Sans cela, chaque fonction de sécurité augmenterait la quantité de câblage de manière exponentielle. Un système complexe tel que celui-ci nécessiterait des centaines de fils, voire serait totalement impossible.

En savoir plus

Voici HORST : le robot industriel facile à utiliser de fruitcore robotics

SICK and MasterMover – Safe Starting Points for Industry 4.0

Safety as a service: From risk assessment to validation at Eternit