Krenhof Kapfenberg peut se prévaloir de décennies d'expérience en tant que centre de compétences dans le domaine de la forge. L'entreprise autrichienne forge notamment pour les secteurs de l'automobile, de l'aviation et de la construction. Pour ce faire, elle utilise des technologies intelligentes capables de résister à l'environnement de travail extrêmement difficile de la forge. Elle utilise des scanners laser de SICK et une solution logicielle perfectionnée de Heitec Systemtechnik. Ensemble, ils donnent au robot des instructions précises sur l’emplacement exact de prélèvement.

L'Art de forger avec précision : Krenhof Kapfenberg et la technologie SICK

Pièces forgées en aluminium, composants de châssis, technologie médicale - ce ne sont là que quelques-uns des domaines dans lesquels Krenhof - aujourd'hui filiale à 100 % de Pankl Racing - est considéré comme un "expert en forgeage" avéré. L'entreprise, dont le siège se trouve à Kapfenberg, en Haute-Styrie, traite environ 3 000 tonnes d'aluminium par an. Un travail difficile où, malgré les conditions de travail particulièrement difficiles, les solutions de haute technologie et l'automatisation ont trouvé leur place depuis un certain temps déjà.

Une solution robotique perfectionnée dans une usine de forgeage moderne

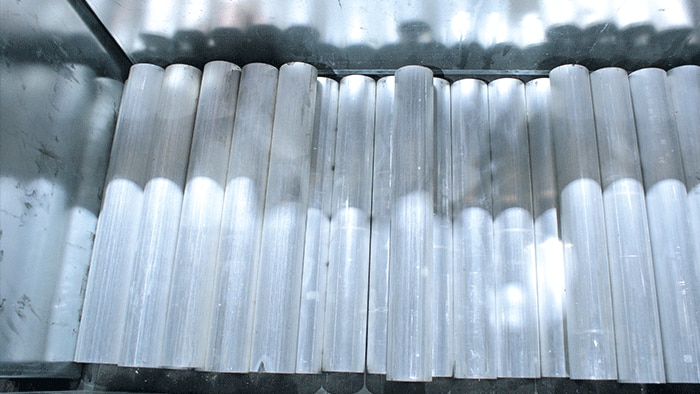

La plupart des matières premières à traiter sont volumineuses et lourdes. C’est aussi ce à quoi est confrontée une usine de forgeage récemment modernisée pour produire des pièces qui seraient tout simplement trop lourdes pour être manipulées par les employés. Cette situation nécessite une solution robotique perfectionnée. Gernot Reiterer, directeur de production chez Krenhof Kapfenberg, l'explique ainsi : "Ce que nous faisons ici, c'est traiter les barres, qui sont coupées à l'aide d'une scie circulaire au poste de travail précédent, puis acheminées vers la zone de chargement du four dans des caisses en treillis métallique à l'aide de transpalettes. Un robot retire les barres de la caisse et les place sur le convoyeur du four. Le défi consiste bien sûr à s'assurer que le robot connaisse exactement l’endroit où doit intervenir". En outre, les caisses dans lesquelles les barres d'aluminium sont livrées sont recouvertes de tôle pour renforcer la stabilité du processus, car les pièces ne doivent pas rester coincées.

La bonne solution de capteurs pour le robot

Ce qui semble trivial au départ s'avère être un véritable défi dans l'environnement de travail de Krenhof. Gernot Reiterer explique : "Tout ce que vous touchez ici laisse une trace noire. Cela vient du mélange graphite/eau que nous pulvérisons sur la matrice de forgeage en acier pour pouvoir facilement démouler les pièces. L'eau s'évapore et laisse une poussière de graphite qui se retrouve bien sûr dans toute l'usine". Il faut donc une solution robuste pour que le robot puisse continuer prélever les pièces sans problème jour après jour, car la grande quantité de poussière pose rapidement un problème pour l'acquisition d'images. Les spécialistes de Heitec Systemtechnik ont donc opté pour un capteur 2D LiDAR LMS4000 de SICK, qui fournit des données au logiciel d'évaluation développé en interne.

L'exigence : une technologie de capteur robuste

Dans le cadre de ses mesures de modernisation, Heitec a étendu son robot et son système de contrôle existants pour en faire une "zone de chargement" entièrement automatisée. Herbert Steininger, chef d'équipe de l'automatisation chez Heitec, explique : "Outre l'environnement de travail, d'autres questions ont été abordées : le temps de cycle et la simplification de l'apprentissage dans le robot afin d'obtenir un déplacement rapide et fiable au point d'enlèvement." Ce point est décisif car, au départ, le robot ne sait pas où se trouve la matière première. De plus, la surface de l'aluminium est très réfléchissante. "Nous étions donc à la recherche d'une solution rentable différente des systèmes traditionnels de prélèvement dans des bacs par caméra", explique Steininger, avant d'ajouter : "Cela nécessite une technologie de capteur robuste capable de fournir de manière fiable des données d'image à notre logiciel d'évaluation."

Plage de balayage, fréquence de balayage et résolution - une solution de capteur impressionnante

"Le LMS4000 nous a impressionnés par son champ et sa fréquence de balayage ainsi que sa résolution. Nous avons donc effectué des essais et des tests avec le système, qui a tout de suite fonctionné ", raconte M. Steininger. Le scanner laser de SICK a ensuite été monté sur un axe électrique qui déplace le capteur au-dessus de la caisse à grande vitesse pendant que le robot amène une barre d'aluminium sur le convoyeur du four. À partir des différentes vues en coupe et de l'axe mobile, le logiciel de Heitic crée une image tridimensionnelle (nuage de points) des pièces. L'expert en automatisation Steininger ajoute : "Notre logiciel identifie la partie supérieure qui doit être prélevée et calcule la position optimale de prise. Le robot se déplace alors jusqu'à cette position, saisit la barre à l'aide d'une pince à vide d’air et la place sur le convoyeur du four. Pendant la dépose de la pièce sur le convoyeur du four, le cycle de balayage suivant est lancé".

Fonctionnement sans faille depuis la mise en service

"Le LMS4000 est le choix idéal pour ce type d'application de préhension dans des environnements difficiles ", explique Matej Nujic, spécialiste vision chez SICK Autriche. "De plus, la fréquence de balayage de 600 hertz permet un traitement rapide à environ 0,8 mètre par seconde. Comme une extrême précision inférieure au millimètre n'est pas requise dans ce cas, le système était tout à fait adéquat. Il en résulte une solution particulièrement robuste et rentable. Un système de caméra traditionnel aurait coûté cinq à dix fois le prix du scanner laser", explique M. Nujic.

Ce n'est pas la seule raison qui a motivé le choix du scanner laser selon Gernot Reiterer, qui, en tant que directeur de la production chez Krenhof à Kapfenberg, est aussi particulièrement intéressé par la fiabilité - malgré, ou peut-être à cause de l'environnement exigeant. Et il n'a que des bonnes choses à dire à ce sujet : "Depuis sa mise en service, le système fonctionne sans aucune défaillance, ce qui est très satisfaisant. Nous avons pris la bonne décision en optant pour cette solution."

L'étape suivante

Un seul LMS est tout à fait suffisant pour des pièces et des matériaux tels que ces barres d'aluminium. Cependant, Heitic prévoit déjà une extension du système : "Nous avons déjà développé un système avec une solution à deux scanners. Cela nous permet d'obtenir des résultats encore meilleurs, même sur des pièces beaucoup plus complexes avec des ombres ou des réflexions particulièrement fortes", rapporte Herbert Steininger. Une preuve évidente des nombreuses possibilités qu'offre un très bon scanner laser associé à un logiciel d'application perfectionné - il n'est pas toujours nécessaire d'utiliser une caméra.

Ces articles pourraient vous intéresser

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !