La production de cellules de batteries et ses processus sont en pleine évolution. Pour accélérer le processus de fabrication des cellules de batterie, l'Université technique de Munich (TU Berlin) a notamment mis au point un processus de pliage qui permet d'atteindre des taux de production plus élevés. Cependant, à des vitesses machine et process plus élevées, les exigences en matière d'automatisation augmentent également. Les capteurs de SICK jouent un rôle décisif dans la résolution de ces problèmes.

L'électromobilité à toute vitesse : Augmentation de la capacité de pliage des cellules de batterie

La technologie des batteries, au cœur de l'électromobilité

D'ici 2030, la majorité des voitures produites devraient fonctionner à l'électricité. C'est pourquoi la capacité de production de cellules de batteries augmente et les investissements prévus dans les usines de cellules de batteries dépassent déjà de plusieurs fois le volume de production mondial en 2022. Le traitement des feuilles d'électrodes et des séparateurs est un processus essentiel de la production de cellules de batteries. Différents procédés sont utilisés pour différents types de cellules. Il s'agit notamment d'enrouler les feuillards pour produire ce que l'on appelle des "jelly rolls" (rouleaux de gelée). Divers procédés d'empilage permettent de former des piles de cellules à partir des anodes, cathodes et séparateurs individuels. Les processus d'enroulement se caractérisent déjà par des vitesses élevées et la stabilité du processus. L'empilage des cellules de batteries présente des avantages pour les performances électriques des batteries. La combinaison des deux processus est appelée pliage en Z, où les feuilles d'électrodes individuelles sont reliées à un séparateur juste avant le pliage.

La vitesse d'empilage élevée est un défi majeur

L'augmentation de la vitesse est un défi majeur dans le développement des processus d'empilage et de pliage en Z des cellules de batteries. Une équipe dirigée par le professeur Franz Dietrich, professeur de technologie de manutention et d'assemblage à l'Institut des machines-outils et de la gestion d'usine de l'université technique de Berlin, s'attaque à ce défi. L'une des tâches connexes est la suivante : L'accélération des processus ne doit cependant pas avoir d'impact négatif sur la précision de l’empilement des feuillards d’électrode. Contrairement aux procédés conventionnels qui utilisent des opérations séquentielles de prise et de mise en place, l'université de Berlin a donc mis au point un procédé continu : de la prise et de la manipulation au positionnement et à l'alignement des feuilles d'électrodes. Par rapport aux séquences de processus établies, l'objectif à l'avenir est d'augmenter considérablement la productivité avec une vitesse d'avance constante et rapide (jusqu'à 2 000 mm/s) pour les matériaux.

Repousser les limites de l'automatisation

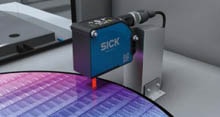

Une vitesse de système aussi élevée ne peut pas être atteinte en utilisant les procédés d’automatisation traditionnelle. Aucune méthode conventionnelle de collecte de données de capteurs dans des cycles automates n'est adaptée au positionnement et à l'alignement des feuilles d'électrodes individuelles dans un processus d'alimentation en continu. Les capteurs SICK résolvent ce problème.

Arne Glodde, chef du groupe de recherche à la chaire de recherche sur les techniques de manutention et d'assemblage de l'Université technique de Berlin, explique : "Grâce à l'utilisation combinée des capteurs à détection rapide de SICK et des horodateurs de la technologie XFC de Beckhoff, nous ne sommes plus limités par la collecte de données dans les cycles API et nous pouvons utiliser toute la vitesse des capteurs".

Deux solutions de capteurs de SICK sont utilisées à cette fin : le capteur à fibre optique WLL180T-2, avec sa fréquence de commutation allant jusqu'à 31,2 kHz, garantit un temps de réponse ≤ 16 µs. Les capteurs à fibres optiques peuvent également être intégrés dans de petits espaces d'installation.

Grâce au détecteur de contraste KTS Prime de SICK, il est possible d'augmenter encore la résolution de mesure et la vitesse d'avance : Avec une fréquence de commutation allant jusqu'à 70 kHz, les temps de réponse peuvent descendre jusqu’à 3 µs. Le processus mis en œuvre à la TU Berlin utilise des paires de capteurs comprenant soit des capteurs à fibre optique, soit des capteurs de contraste KTS Prime. Cela permet de détecter la position de la feuille dans le sens de l'alimentation ainsi que l'angle du bord avant de la feuille et, le cas échéant, de la corriger.

Mais ce n'est pas tout : Les experts de la TU Berlin continuent à travailler sur l'accélération du processus de pliage en Z des cellules de batteries et développent conjointement avec SICK le processus de fabrication des batteries.

Ces articles pourraient vous intéresser

L'intelligence des capteurs dans la production automobile favorise l'e-mobilité

Production assistée numériquement avec communication interopérable des capteurs

KTS et KTX : plus que de simples capteurs de marques d'impression