Los recipientes rellenos de delicias como falafel o hummus circulan a toda velocidad. ¿Pero qué cantidad se produce realmente, o cuánto falta para poder servir todos los pedidos entrantes? Los especialistas de "NENI am Tisch" en Austria quieren saberlo con exactitud y los sensores de SICK son la clave para conseguirlo.

Hummus, falafel y otras delicias sobre la cinta transportadora en NENI

Los amantes del hummus o el falafel que viven en Austria, sin duda conocerán también "NENI", también conocido como Haya Molcho. En 2009 se inauguró el primer restaurante NENI en el Naschmarkt (mercado de alimentos) de Viena. NENI es un acrónimo formado por las iniciales de los cuatro hijos de Haya Molcho: Nuriel, Elior, Nadiv e Ilan. El resultado es una auténtica historia de éxito. En pocos años, esta empresa familiar creció hasta hacerse con 13 restaurantes. Al restaurante del mercado Naschmarkt le siguió otro en el Prater y NENI am Wasser, ambos también en Viena; así como otros restaurantes en Berlín, Hamburgo, Múnich, Colonia, Copenhague, dos locales en Zúrich y Ámsterdam, París y Mallorca. Los productos "NENI am Tisch" (NENI en la mesa) están presentes en unos 1.600 supermercados Spar y la empresa mantiene también una cooperación para toda Europa con la cadena hotelera "25 Hours".

Productos frescos con una nueva planta de producción

Este veloz crecimiento supuso enseguida una sobrecarga de las instalaciones de producción. Hoy día, NENI ya no produce desde almacén, todo el producto es fresco y se entrega con rapidez. Hacía falta una nueva planta con más espacio y máquinas nuevas, lo que supuso el traslado de la sede central y las fábricas a la región de la Baja Austria en la localidad de Gumpoldskirchen. Desde agosto de 2021 se producen aquí deliciosas ensaladas orientales, productos para untar y mucho más. Con una extensión total de 3.176 m2, la nueva planta se convirtió en un perfecto "cuartel general", indicado también para seguir ampliando el surtido con sabrosas creaciones en el futuro.

Hummus, falafel y mucho más en dos instalaciones automatizadas de envasado

25 productos distintos, como baba ghanoush, hummus o falafel, se preparan sobre la marcha en Gumpoldskirchen a partir de producto fresco. "Producimos aquí unos 150.000 kilos de manjares cada mes", nos cuenta Bernhard Balzer, jefe de producción en NENI. La mitad es hummus en distintas variaciones, como hummus de remolacha o de curry. Para ello se emplean, entre otras máquinas, dos instalaciones totalmente automatizadas de envasado. "En la zona higiénica, los productos se vierten en los recipientes a través de sistemas de llenado a granel o para producto pastoso. A continuación, los recipientes se sellan o tapan y se envían a través de detectores radiográficos a la inspección del peso, en donde cada recipiente es pesado individualmente antes de su embalaje final", explica Balzer.

Recipiente a recipiente: control preciso de la producción

Por supuesto, cada línea de producción está equipada con un contador de piezas, un contador de ciclos y una medición del diámetro; ya que, debido a las selecciones realizadas a posteriori, al final los recuentos totales de producto en las máquinas no coinciden con el número de productos realmente empaquetados y listos para el envío. Según Bernhard Balzer: "nos tomamos los controles muy en serio. Por ejemplo, los envasados erróneos se detectan con seguridad. En cada control se producen descartes. No obstante, queremos saber cuánto sale al final, cuál es el número real de recipientes por minuto y línea. Solo así podemos controlar la producción de forma precisa y dar salida a todos los pedidos sin tener que almacenar mucho tiempo los productos. Esto es esencial para garantizar la frescura que nuestros clientes y comensales tanto aprecian".

Necesidad de evaluaciones exactas

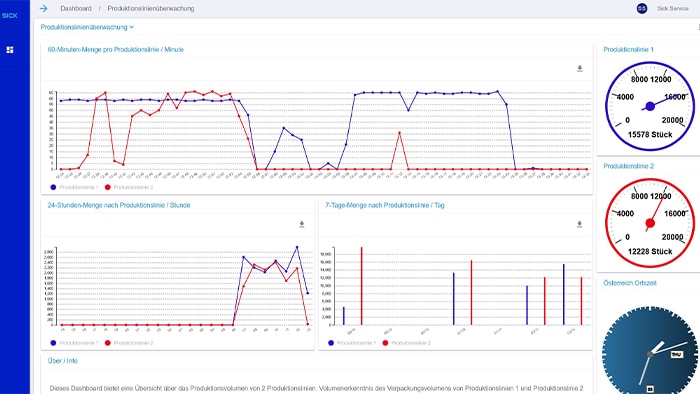

Las opciones de evaluación existentes no resultaban satisfactorias para Bernhard Balzer y su equipo de cara a la cantidad final. "Entre otras cosas, queríamos saber cuál era el rendimiento real por hora con cada nivel de carga", afirma el jefe de producción. Por eso, no solo se buscaba una solución sensórica para el recuento de los recipientes, sino también una opción que permitiera representar los datos proporcionados por los sensores en un panel de control. "Según los fabricantes de los sistemas de envasado, con estos a pleno rendimiento se preparan de 65 a 70 recipientes por minuto. Pero esta cantidad varía en función de los distintos procesos de envasado. Por ejemplo, al envasar una masa muy espesa el proceso se ralentiza. La colocación de las tapas también reduce la velocidad. Podíamos ver en la pantalla cuántos recipientes se estaban produciendo realmente por minuto y cuántos se pronosticaban a la hora. Pero, al cambiar el producto o las velocidades de trabajo, los pronósticos ya no coincidían. Tampoco era posible el seguimiento y la representación de los tiempos de parada", reconoce Balzer.

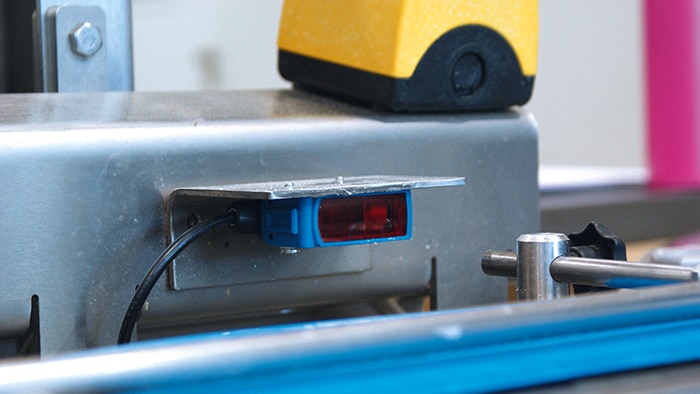

Sensores para obtener el número de recipientes y su visualización en un panel de mando

Un componente importante de la solución implementada en NENI es el sensor óptico W16 del especialista en sensores SICK, que determina el número de recipientes a través de la interrupción de la barrera fotoeléctrica: un dispositivo ideal para la detección de objetos incluso a altas velocidades. Otro requisito era la visualización sencilla sobre una pantalla, una tablet o un teléfono móvil, para permitir el acceso remoto. Para ello se conectó el sensor con la Sensor Integration Gateway SIG200 y, en coordinación con el departamento de informática de NENI, se integró en la red de la empresa. Así es posible acceder fácilmente a los datos y visualizarlos a través de un navegador web convencional. También se realizaron adaptaciones personalizadas en una colaboración entre NENI y SICK. Por ejemplo, ahora se muestra también el número real de elementos producidos en la última hora. Para Bernhard Balzer: "Ya sea para conocer la producción horaria, diaria, o información en directo de último minuto, solo tengo que iniciar sesión en el servidor y puedo consultar toda la información relevante actualizada desde cualquier parte del mundo".

Producción de cantidades exactas bajo pedido

Esta solución de sensores ha permitido a NENI producir con total exactitud el número de productos necesarios tal y como se han pedido. Según nos cuenta Bernhard Balzer: "Por ejemplo, esto significa que el lunes a las 11 de la mañana recibimos los pedidos y esa mismo día desde la tarde a la noche se produce todo partiendo de producto fresco. El martes ya lo envasamos y, como muy tarde a las 17 horas, los camiones con la mercancía preparada salen de Gumpoldskirchen. Una ventana horaria reducida que aprovechamos al máximo, ya que al día siguiente comienza la producción de los siguientes pedidos. Esto es posible porque podemos conocer con exactitud nuestra producción y tener todo bajo control, algo que no habría sido viable sin los sensores de SICK".