Als Schmiedekompetenzzentrum blickt Krenhof Kapfenberg auf eine jahrzehntelange Expertise zurück. Das österreichische Unternehmen schmiedet unter anderem für die Automobil-, die Luftfahrt- und Bauindustrie. Und das mit cleveren Technologien, die auch dem äußerst rauen Arbeitsalltag in der Schmiede standhalten. Dabei im Einsatz sind Laserscanner von SICK und eine durchdachte Softwarelösung von Heitec Systemtechnik. Gemeinsam sagen sie dem Roboter ganz genau, wo er hingreifen muss.

Hightech in rauer Umgebung und der präzise Griff in die Kiste

Aluminiumschmiedeteile, Fahrwerkskomponenten, Medizintechnik – das sind nur einige der Bereiche, in denen Krenhof – heute eine hundertprozentige Tochter von Pankl Racing – zu den ausgewiesenen „Schmiedeexperten“ zählt. Im Unternehmen mit Sitz im obersteirischen Kapfenberg werden jährlich rund 3.000 Tonnen Aluminium verarbeitet. Ein harter Job, bei dem – trotz der besonders rauen Arbeitsbedingungen – längst Hightech-Lösungen und Automatisierung Einzug gehalten haben.

Ausgeklügelte Robotiklösung in moderner Schmiedeanlage

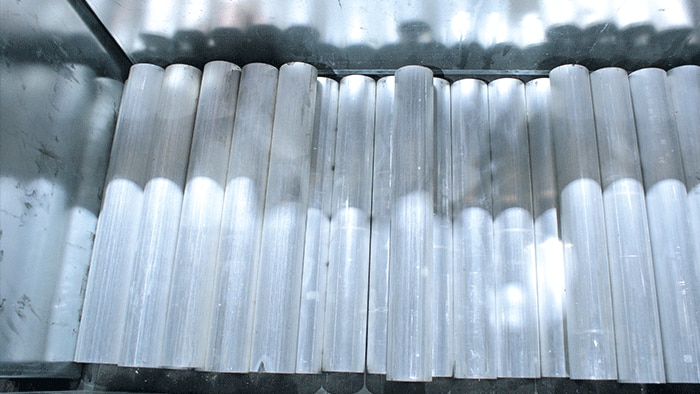

Viele der zu verarbeitenden Ausgangsmaterialen sind groß und schwer. So auch bei einer vor kurzem modernisierten Schmiedeanlage, auf der Bauteile produziert werden, die für das Handling durch die Mitarbeitenden schlichtweg zu schwer wären. Das ist ein Fall für eine ausgeklügelte Robotiklösung. Gernot Reiterer, Leitung Produktion bei Krenhof Kapfenberg erklärt es so: „Hier geht es um die Verarbeitung von Stangenmaterial, das im Arbeitsschritt davor mit der Kreissäge gesägt und dann mittels ‚Ameise‘ in Gitterboxen an den Beladehafen des Ofens gebracht wird. Ein Roboter entnimmt das Stangenmaterial aus der Kiste und legt es auf das Ofenband. Die Herausforderung dabei ist natürlich, dass der Roboter weiß, wo er genau hingreifen muss.“ Zudem verfügen die Kisten, in denen die Alu-Stangen angeliefert werden, über eine Blechauskleidung, welche für zusätzliche Prozessstabilität sorgt, da die Bauteile nicht hängen bleiben können.

Die passende Sensorlösung für den Roboter

Was zunächst trivial klingt, ist in der Arbeitsumgebung bei Krenhof eine durchaus anspruchsvolle Aufgabe. Gernot Reiterer sagt: „Bei allem, was man hier anfasst, wird man schwarz. Das kommt von dem Graphit-Wasser-Gemisch, das wir als Trennmittel auf das Stahl-Gesenk aufsprühen. Ist das Wasser verdampft, bleibt der Graphit-Staub über und ist natürlich überall im Werk.“ Da ist eine solide Lösung gefragt, damit der Roboter Tag für Tag immer wieder zielsicher zupacken kann. Bei der Bilderfassung wird der viele Staub nämlich schnell zur Herausforderung. Die Spezialisten von Heitec Systemtechnik haben sich daher für einen 2D-LiDAR-Sensor LMS4000 von SICK entschieden, der Informationen an die selbstentwickelte Auswertesoftware liefert.

Die Anforderung: eine robuste Sensorik

Im Rahmen von Modernisierungsmaßnahmen hat Heitec das vorhandene Roboter- und Steuerungssystem zu einem vollautomatisierten „Beladehafen“ ausgebaut. Herbert Steininger, Teamleitung Automatisierung bei Heitec sagt: „Neben der Arbeitsumgebung ging es hier auch um Themen wie Taktzeit und das möglichst einfache Einlernen des Roboters, um den Entnahmepunkt schnell und zuverlässig abzugleichen.“ Das ist entscheidend, denn der Roboter weiß zunächst ja nicht, wo das Rohmaterial liegt. Darüber hinaus ist die Oberfläche von Aluminium stark reflektierend. „Wir waren daher auf der Suche nach einer kostengünstigen Lösung, die sich von klassischen Bin-Picking-Systemen mit Kamera abgrenzt“, erläutert Steininger und ergänzt: „Das verlangt nach einer robusten Sensorik, die die Bilddaten zuverlässig für unsere Auswertesoftware liefert.“

Reichweite, Scanfrequenz und Auflösung – eine überzeugende Sensorlösung

„Der LMS4000 hat uns in puncto Reichweite, Scanfrequenz und Auflösung überzeugt. Darum haben wir Versuche und Tests mit dem System durchgeführt, die auf Anhieb funktioniert haben“, erzählt Steininger. Daher wurde der Laserscanner von SICK auf eine elektrische Achse montiert, die den Sensor mit hoher Geschwindigkeit über die Kiste hinweg führt, während der Roboter eine Alustange zum Ofenband bringt. Durch die einzelnen Schnittaufnahmen und die verfahrbare Achse erstellt die Software von Heitec ein dreidimensionales Bild (Punktewolke) von den Bauteilen. Der Automatisierungsexperte Steininger ergänzt: „Unsere Software erkennt das oberste Bauteil, das gegriffen werden soll, und berechnet die optimale Greifposition. Diese fährt der Roboter dann an, nimmt die Stange mit einem Vakuumgreifer auf und legt sie auf dem Ofenband ab. Parallel zum Ablegen des Bauteils auf dem Ofenband wird bereits die nächste Scanfahrt gestartet.“

Störungsfreier Betrieb seit der Inbetriebnahme

„Der LMS4000 ist für solche Greifapplikationen bei rauen Umgebungen die perfekte Wahl“, erklärt Matej Nujic, Vision Specialist bei SICK Österreich. „Außerdem erlaubt die Scanfrequenz von 600 Hertz ein zügiges Verfahren mit rund 0,8 Metern pro Sekunde. Da hier keine extreme Genauigkeit von unter einem Millimeter gefordert ist, war das System absolut ausreichend. So entstand eine besonders unempfindliche und kostengünstige Lösung. Ein klassisches Kamerasystem hätte preislich das Fünf- bis Zehnfache vom Laserscanner ausgemacht“, so Nujic.

Das war jedoch nicht das einzige Argument für Gernot Reiterer, der als Produktionsleiter von Krenhof in Kapfenberg natürlich besonders an der Zuverlässigkeit interessiert ist – trotz oder gerade wegen dem anspruchsvollen Umfeld. Und da weiß er nur Gutes zu berichten: „Wir hatten seit der Inbetriebnahme der Anlage einen absolut störungsfreien Betrieb – das ist wirklich erfreulich. Diese Lösung war die richtige Entscheidung.“

Der nächste Schritt

Für Bauteile und Material wie diese Alu-Stangen reicht ein LMS völlig aus. Die nächste Ausbaustufe ist jedoch schon bei Heitec in Vorbereitung. „Wir haben bereits ein System mit einer Zwei-Scanner-Lösung entwickelt. So können wir auch bei deutlich komplexeren Bauteilen oder besonders starken Schattenbildungen bzw. Reflexionen noch bessere Resultate liefern“, berichtet Herbert Steininger. Ein klarer Beweis für die vielfältigen Möglichkeiten, die ein sehr guter Laserscanner gemeinsam mit einer ausgeklügelten Anwendungssoftware eröffnet – es muss nicht immer eine Kamera im Einsatz sein.

Weitere Beiträge

Automatisierung in der Intralogistik: die Perfektionierung des fahrerlosen Gabelstaplers