In nur sechs Monaten baute Liebherr-Transportation Systems nach einem Brand am Standort Tsarimir in Bulgarien zwei Fertigungslinien komplett neu auf. Zusätzlich gab es ein deutliches Upgrade. Von der Planung bis zum Anlagenbau griff man dabei auf das Know-how von Liebherr-Transportation Systems in Österreich und auf die Safety-Expertise von SICK Österreich zurück.

Klimaanlagenfertigung der nächsten Generation

Liebherr-Transportation Systems, mit Hauptsitz im niederösterreichischen Korneuburg, ist international für seine technischen Lösungen in den Bereichen Klimatechnik, hydraulische Betätigungssysteme und seine elektronischen Komponenten für Schienenfahrzeuge aller Art bekannt. Die Serienfertigung der Klimasysteme für den Schienenverkehr und Trailerkühlung sind heute am Standort Tsaratsovo in Bulgarien angesiedelt. Im Jahr 2019 zerstörte ein Brand gleich mehrere Produktionslinien der Fertigung, die ursprünglich in Tsarimir beheimatet war – eine große Herausforderung für das Unternehmen.

Von Korneuburg nach Bulgarien

Bei Liebherr ging man den Neubau offensiv an und nutzte die Gelegenheit, um die Anlagen auf den neuesten Stand zu bringen und damit auf ein neues technisches Level zu heben. Zuständig für die Planung, Umsetzung und Errichtung der neuen Produktionslinien war Liebherr-Transportation Systems in Korneuburg. Hurayra Bin Ahmad, Abteilungsleiter Industrialisierung bei Liebherr-Transportation Systems: „Wir produzieren, liefern und warten die Klima- und Hydrauliksysteme nicht nur, wir bauen auch die Maschinen für deren Fertigung selbst – eines unserer Spezialthemen am Standort Korneuburg“

Zwei von drei Montagelinien zerstört

Die Produktion in Tsarimir war aufgrund ihrer Größe und Komplexität in drei Montagelinien gegliedert – diese Aufteilung wurde auch beim Neubau beibehalten. Roland Wolf, Industrial Engineer bei Liebherr-Transportation Systems: „Auf einer der Linien wird die E-Box der Klimaanlagen gefertigt, in der sich die elektrischen Anschlüsse sowie die Steuerung und Regelung befinden. Dieser weniger komplexe Bereich konnte mit der vor Ort vorhandenen Ausrüstung in Tsaratsovo neu aufgebaut werden. Sehr schwer hat es jedoch die Linien 2 – auf der die Kältemodule erzeugt werden – und 3 – auf der die Gesamtanlagen zusammengebaut werden – erwischt.“

„Die Aufteilung auf diese drei Fertigungslinien erfolgte, weil die drei Bereiche nach sehr unterschiedlichen Fertigungsschritten verlangen und Bauteile verschiedener Größen gehandelt werden müssen“, ergänzt Abu Hurayra Bin Ahmad.

Phönix aus der Asche – mit neuen Technologien im Einsatz

„Der Brand war eine Katastrophe, für uns aber auch die Chance, verschiedenste neue Konzepte zu implementieren – und zwar sehr schnell.“ Vorgabe war, die beiden Linien innerhalb von nur sechs Monaten neu aufzustellen. „Wir haben den ganzen Aufbau in nur drei Monaten und drei Wochen geschafft und für die Konstruktion und Beschaffung zwei Monate und drei Wochen gebraucht – das war ein äußerst anspruchsvoller Projektplan und wir haben ihn verwirklicht“, erklärt der Abteilungsleiter Ahmad stolz.

Die Fertigungslinien wurden – exklusive der E-Box-Fertigung – in Korneuburg vorab aufgebaut und getestet. Was die beiden Verantwortlichen in Korneuburg besonders freut, ist die Tatsache, dass dabei viele vorher nicht vorhandene Technologien zum Einsatz kamen. Ein Kanban-Materialbereitstellungssystem und semi-automatisierte Testschritte wurden entwickelt, die Fertigung wurde papierlos und das Thema Sicherheit bekam einen ganz neuen Stellenwert, da es komplett neu durchdacht werden konnte.

Maschinensicherheit von großer Bedeutung

„Schon sehr früh haben wir gesehen, dass der Maschinensicherheit auf diesen Linien große Bedeutung zukommen wird. Hier bewegen sich schwere Teile mit bis zu einer Tonne und auch Maschinen- und Transportelemente sind immer wieder in Bewegung – Safety war damit ein zentrales Thema, bei dem wir echte Spezialisten an Bord haben wollten“, sagt Roland Wolf. Die Zusammenarbeit mit SICK eröffnete die Möglichkeit, sich in Sachen Maschinensicherheit von A bis Z – oder besser von R bis V – begleiten zu lassen. Denn SICK bietet Services von der Risikobeurteilung bis zur Verifikation bzw. Validierung und damit Safety rundum und aus einer Hand.

Fünf Stufen zur sicheren Maschine

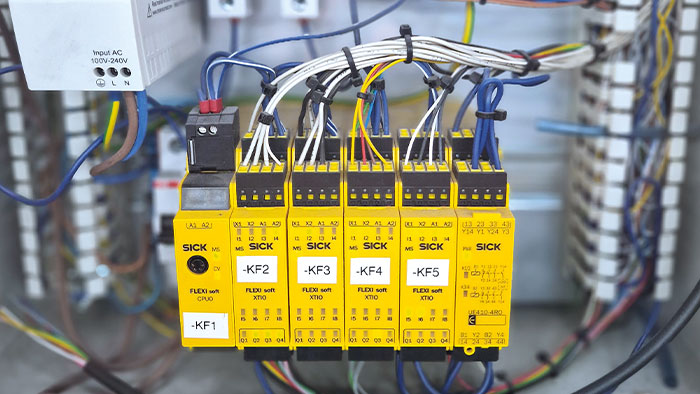

Die Risikobeurteilung ist der erste Schritt auf dem Weg zur sicheren Maschine. Martin Wimmer, zertifizierter Experte für Maschinensicherheit bei SICK Österreich sagt dazu: „Das Liebherr-Team hat uns frühzeitig in die Entwicklung der Fertigungslinien eingebunden – das spart Zeit, Geld und Planungsaufwand. Die Bewertung der Risiken erfolgte auf Basis der vom Liebherr-Team zur Verfügung gestellten 3D-Modelle. Darauf aufbauend haben wir ein Sicherheitskonzept erstellt, das die Risiken hinreichend minimiert. Schritt drei war das Hard- und Softwaredesign, also die technische Umsetzung der Maßnahmen. Dann folgte die Implementierung der Lösungen samt Unterstützung bei der Inbetriebnahme. Die fünfte und letzte Stufe war die Verifikation und Validierung der Anlage in Korneuburg.“

Planänderungen können zu Risiken führen

Vor dem Brand wurde in Tsarimir auf Plattformen gebaut. Beim Neubau hat man sich für ein Konzept mit Förderbändern entschieden – ein wichtiger Punkt in Sachen Sicherheit. Abu Hurayra Bin Ahmad sagt zu: „Bei der Kältemodullinie war das relativ überschaubar – auf der Linie zur Endfertigung, für die mein Kollege Roland Wolf verantwortlich war, gab es jedoch sehr viele sicherheitsrelevante Themen.“ Das ist auch in Sachen Kosten eine Herausforderung. Denn jede Planänderung kann zu neuen Risiken führen und damit zu neuen maschinenbaulichen Maßnahmen, weiteren Kosten oder womöglich sogar zu wiederum neuen Planänderungen, wenn sich zeigt, dass es bessere Lösungen gibt. „Da war enges Teamwork mit SICK gefragt“, sagt Roland Wolf.

Pneumatische Transportbrücken

Ein besonderes Risiko im Bereich der Endfertigung waren pneumatisch bewegte Brücken, die eingesetzt wurden, um die Transportbänder öffnen und schließen zu können. Jede einzelne Arbeitsstation ist mit der nächsten mit solch einer Brücke verbunden. Sind sie geschlossen, können die schweren Teile von Station zu Station weitertransportiert werden. Die Pneumatik birgt hier spezifische Risiken. Die Brücken waren jedoch eine gute Lösung, um den zur Verfügung stehenden Platz bestmöglich zu nützen. Roland Wolf dazu: „Es musste gewährleistet sein, dass Montagearbeiten am Produkt und auch der Materialfluss von vorne und von hinten möglich sind. Wir brauchten also eine Zugänglichkeit von 360 Grad und das bei Produkten, die bis zu drei Meter Höhe erreichen und nach Arbeiten auf zwei Ebenen verlangen. Daher haben wir uns für die pneumatischen Transportbrücken entschieden.“

Doppelt gesichert

Wenn ein Fertigungsschritt abgeschlossen ist, verlassen die Mitarbeitenden den Bereich. Dann betätigen zwei Personen Sicherheitstaster und die Brücken werden abgesenkt, um die Klimageräte weiter zu transportieren. Dann fahren die Brücken wieder hoch und der nächste Takt beginnt. Um die Sicherheit der Werkerinnen und Werker in der Nähe der schweren Brücken zu gewährleisten, sind alle Bereiche doppelt abgesichert. Denn es darf auch nichts passieren, wenn etwa ein Pneumatikschlauch reißt, ein Zylinder blockiert oder die Luft plötzlich weg ist.

Hochspannungsprüfung der Klimaanlagengeräte

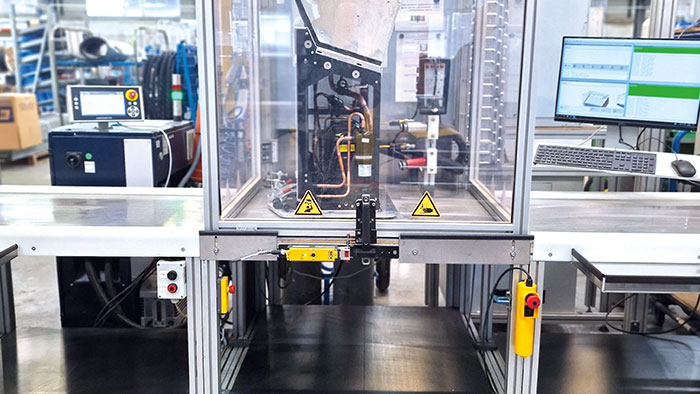

Ein weiterer wichtiger Punkt in Sachen Safety war die Prüfung der Geräte. Roland Wolf sagt: „Würden wir die Klimaanlagen komplett fertig zusammenbauen, dann könnten wir sie nicht mehr detailgenau prüfen. Man müsste alles wieder abstecken und zerlegen. Deshalb mussten wir in der Mitte der Produktionslinie und am Ende der Kältemodul- und Kühlaggregatlinien jeweils eine Hochspannungsprüfung implementieren. Diese muss abgegrenzt sein. Die dafür eingesetzten Sicherheitslichtvorhänge sind fast zwei Meter hoch.“ Die Länge des Schutzbereichs der Brücken beträgt über 25 Meter. Auch die Endmontage der Kühlaggregate birgt spezielle Risiken, wie zum Beispiel Absturzgefahr, wenn kein Aggregat vorhanden ist. Darum gibt es eine gerätumhüllende Klappe, die die Beschäftigten vor diesem Gefahrbereich schützt. Abu Hurayra Bin Ahmad: „Diese Klappe ist eine Schutzvorrichtung, bringt aber wiederrum eine Quetschgefahr mit sich. Sie musste also entsprechend abgesichert werden. Zudem gibt es in dieser Station eine Erdungsmessung, die es ebenfalls zu sichern galt.“

Safety im richtigen Takt

Jedes Kühlaggregat, das Liebherr für die Trailerkühlung herstellt, enthält drei Kältemodule. Alles muss daher perfekt getaktet werden, damit die einbaubereiten Module zum richtigen Zeitpunkt bereitstehen. Dazu gehören Druckprüfungen auf der Kältemodullinie, denn jeder Kältekreis muss mit 38 bis 40 bar geprüft werden – Sicherheitsvorrichtungen inklusive. Abu Hurayra Bin Ahmad: „Wir sind sehr froh, uns auch hier auf die Expertise und die Sicherheitstechnik von SICK verlassen zu können.“

Vielzahl an Sicherheitslösungen im Einsatz

Zum Einsatz kommen auf den neuen Produktionslinien unter anderem die intelligenten deTec Sicherheitslichtvorhänge, Sicherheitszuhaltungen TR110 Lock, diverse Sicherheitsbefehlgeräte (wie Not-Halt, Resets und Zustimmtaster), Signalleuchten, diverse Sicherheitsschalter und die vielseitige, programmierbare Sicherheitssteuerung Flexi Soft. Manchmal ist jedoch neben der richtigen Technik auch der Blick über den Tellerrand gefragt. So zum Beispiel beim Einschub des Kälteaggregates in die Endmontage, wo sichergestellt werden muss, dass sich auch wirklich ein Aggregat in der Station befindet. Realisiert wurde diese Schutzvorrichtung mithilfe eines von SICK entwickelten Safeguard Detectors, der sonst oft in der Verpackungsindustrie zum Einsatz kommt, um die Zuführöffnungen von ungefalteten Kartons zu überwachen.