Il est difficilement compréhensible que des personnes puissent sciemment s’introduire dans une zone dangereuse, mais dans la pratique, en cas d’incident pendant le convoyage d’objets par exemple, il est courant que des personnes tentent d’entrer dans la zone interdite malgré la présence de barrières immatérielles pour intervenir au plus vite et ainsi éviter l’arrêt d’urgence des machines industrielles. Il est donc indispensable de prévoir une sécurité supplémentaire sans que cela interfère avec la production pour prévenir des risques d’accident dans le secteur industriel.

Comment mettre en place une fonction de muting ou d’inhibition

Qu’est-ce que la fonction d’inhibition / muting ?

La fonction d’inhibition (ou muting) est l’interruption automatique et temporaire de la fonction de sécurité industrielle par les SRP/CS (parties de systèmes de commandes relatives à la sécurité).

La norme EN ISO 13849-1 exige que l’inhibition n’expose aucune personne à des situations dangereuses.

Durant le muting, les conditions de sécurité doivent être assurées par d’autres moyens et à la fin du muting, toutes les fonctions de sécurité des SRP/CS doivent être rétablies. Le niveau de performance des SRP/CS assurant la fonction d’inhibition doivent être sélectionné de façon à ce que l’inclusion de la fonction de muting ne diminue pas la sécurité requise de la fonction de sécurité correspondante.

La fonction d’inhibition sera, par exemple, utilisée pour permettre l’accès de matériau aux zones dites dangereuses.

Pendant le laps de temps où la fonction de sécurité sera inactive, des personnes peuvent s’introduire dans la zone dangereuse. C’est pourquoi, une évaluation des risques est indispensable pour permettre la mise en place des mesures nécessaires de façon fiables et conformes aux normes en vigueur (IEC 62046 et EN 61496-1).

Ces dernières exigent que l’initialisation de la fonction de muting soit réalisée par au moins 2 signaux indépendants et continus et elle doit s’effectuer par une séquence et/ou un séquencement temporel.

L’arrêt de l’inhibition doit se faire par au moins 2 signaux indépendants et s’exécuter dès que le premier des 2 signaux change d’état.

Les sources des signaux d’inhibition et d’arrêts peuvent être les mêmes.

Pour la mise en place de la fonction de muting sur les machines industrielles et ainsi permettre l’accès de matériau, il faut remplir 4 conditions :

1. Les conditions de sécurité sont-elles assurées pendant la neutralisation ?

2. La séquence d’inhibition garantit-elle la discrimination Charge transportée / Personne (objectif principal) ?

3. Pour les objets de taille / forme différentes, les conditions 1 et 2 sont-elles remplies ?

4. La séquence d’inhibition permet-elle un fonctionnement fluide sans arrêt de production ?

Mise en œuvre de l’inhibition de façon sûre

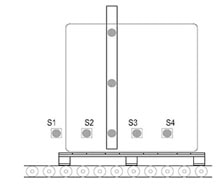

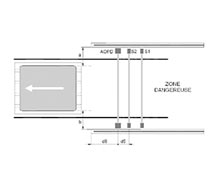

Il existe plusieurs moyens de mise en œuvre de la fonction d’inhibition (les capteurs sont identifiés S1, S2, S3 et S4) :

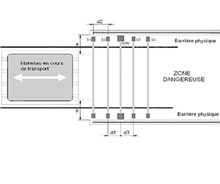

• 4 faisceaux parallèles

Les distances entre les capteurs d’inhibition sont calculées de façon à empêcher une personne d’entrer avant/après la charge, de passer sur les côtés ou même de déclencher la fonction d’inhibition en activant simultanément les capteurs par une jambe.

• 4 faisceaux parallèles avec commande temporelle

• 4 capteurs parallèles avec commande temporelle

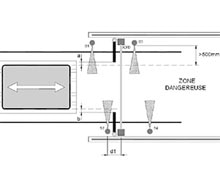

• 2 capteurs avec faisceaux croisés

• 2 capteurs parallèles en zone de sortie uniquement

Pour toutes ces applications, il faut pouvoir vérifier le niveau de fiabilité, c’est-à-dire que les capteurs sont toujours fonctionnels.

Il est donc indispensable de pouvoir effectuer :

• Le contrôle de la séquence (S1→S2→S3→S4)

• Le contrôle temporel : S1→S2=4s maxi

• Le contrôle de plausibilité : ajout d’un signal supplémentaire

• Éviter une inhibition continue : le seul moyen de vérifier le niveau de fiabilité des capteurs est de pouvoir détecter le changement d’état de ces derniers (repos/inhibition/repos)

Comment faire lorsque la charge se bloque au moment de passer la zone d’inhibition ?

L’expertise SICK en fonction de vos contraintes

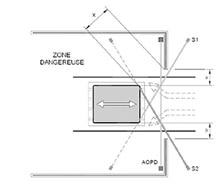

• Objets de longueur variable - inhibition sur le moyen de transport

Lorsque la palette est plus petite que les objets transportés, le contournement devient possible. Il faut donc veiller à ce que la durée d’inhibition ne soit pas trop longue. Nous conseillons dans ce cas d’effectuer la fin de l’inhibition à la libération de l’AOPD.

• Objets de largeur variable

Sur des charges plus petites, il devient possible de passer sur les côtés. Il sera recommandé d’ajouter des portes battantes flexibles, verrouillées ou tout autre dispositif permettant d’empêcher l’accès et ainsi éviter tout risque d’écrasement.

• Détection d’une personne sur une palette

Sur l’AOPD, on gardera le faisceau supérieur actif de façon à détecter un objet ce plus haut que la charge transportée.

Les alternatives aux solutions de muting

• Commutation de champs de scrutateurs laser de sécurité

Cette alternative permet un grand nombre de combinaisons et une grande flexibilité de forme d’objet. Les protections latérales faciles à réaliser sans recourir à des protecteurs verrouillés. Avantage décisif, le dispositif de protection est toujours actif.

• Protection horizontale ou reconnaissance d’objets

Cette application fonctionne avec des critères discriminants : on va tolérer un nombre d’objets dans le champ de protection. L’espace entre chaque objet doit être invariable (exemple les plots d’une palette) durant le passage dans le dispositif de protection. L’objet va couper le 1er faisceau jusqu’au dernier (séquences).

Les avantages de cette solution sont que le dispositif de protection est toujours actif, les accès latéraux sont protégés et le sens de passage est contrôlé.

• Reconnaissance d’objet modélisé avec contrôle de taille

Souvent utilisé dans l’industrie automobile. De 1 à 5 objets de taille définie sont autorisés simultanément dans le champ de protection. Le nombre d’objet maximum dépend de la taille du champ de protection.

Causes fréquentes des arrêts d’urgence de production

· Le capteur d’inhibition est inadapté à l’objet détecter (objet brillant, sombre…)

· Il y a des objets parasites dans le champ du barrage immatériel ou dans le faisceau des capteurs d’inhibition (morceau de film étirable qui dépasse de la palette)

· Espace entre les produits disposés sur la palette qui entraîne la discontinuité du signal d’inhibition. Ce défaut de séquence déclenchera alors l’arrêt

· Une mauvaise disposition des capteurs ou un changement de forme de l’objet sur la palette

Vous avez besoin de conseils, de prestations de service ou de formations en Sécurité industrielle ?

SICK réalise des audits de sécurité machines, des évaluations des risques, des formations sur le muting et l'inhibition et vous accompagne pour la mise en place de solutions de sécurité, du plus simple au plus complexe.

Notre expertise en sécurité machine est reconnue et nos experts sont certifiés.

N'hésitez pas à nous consulter pour plus de détails en appelant notre plateforme commerciale au 01 64 62 35 53.

Ces contenus peuvent vous intéresser

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !

Notre expertise en sécurité des machines