En novembre 2020, Ciments Calcia, filiale de Heidelberg Materials, a présenté les termes d'un vaste programme d'investissement et de réorganisation de plusieurs de ses sites de production en France. Le programme d'investissement de 400 millions d'euros était conforme à la stratégie de Heidelberg Materials visant à créer une activité durable à faible émission de carbone et à haute performance dans l'ensemble du groupe et comprenait même une nouvelle ligne de production de clinker de 4 000 tonnes par jour dans sa cimenterie d'Airvault et d'autres améliorations de la manutention et de l'efficacité des combustibles, ainsi que des améliorations de processus dans ses sites de production de ciment de Couvrot et de Bussac-Forêt.

Calcia fait confiance à SICK pour l'analyse des gaz de process

L'industrie du ciment est l'une des plus énergivores au monde, l'énergie représentant jusqu'à 40 % des coûts de production. C'est pourquoi elle recherche activement des combustibles alternatifs afin de réduire sa dépendance aux combustibles fossiles, qui sont non seulement coûteux mais contribuent également aux émissions de gaz à effet de serre. L'un des combustibles alternatifs les plus populaires dans l'industrie du ciment est un combustible dérivé des déchets, qui comprend des matériaux tels que le bois déchiqueté, le papier usagé, les plastiques, les pneus et l'huile usagée. Ces matériaux peuvent être utilisés pour remplacer une grande partie des combustibles fossiles dans le processus de production, réduisant ainsi les coûts tout en favorisant la décarbonation. Dans l'ensemble, la tendance aux combustibles alternatifs dans l'industrie du ciment est motivée par la nécessité de réduire les coûts et les émissions tout en restant compétitif sur le marché mondial.

Dans l’industrie du ciment, il est bien connu qu'une part importante de combustibles alternatifs augmente le risque de blocage des cyclones, de formation d'anneaux et de problèmes de corrosion, ce qui entraînera une perte de pression, une usure accrue des joints du four, une combustion incomplète et une augmentation de la volatilisation du soufre et du chlore. En outre, la restriction du diamètre du four peut entraîner une mauvaise granulation du clinker et une augmentation de la vitesse des gaz, ce qui peut accroître la formation de poussière et même provoquer des points chauds locaux dans le processus de pyrolyse, endommageant le matériau réfractaire et l'enveloppe extérieure du four. Les effets associés habituels sont des arrêts fréquents du four, une disponibilité réduite du four, une diminution de la productivité et une réduction de la qualité du clinker causée par la rupture périodique des dépôts. Ce phénomène peut toutefois être évité en surveillant la composition des gaz dans le processus de pyrolyse et en utilisant ces informations pour la régulation du process afin de maintenir des conditions stables et optimisées. Dès le début du projet, les responsables de Calcia ont attaché une grande importance au choix d'un système d'analyse des gaz de process adapté aux exigences croissantes en matière de contrôle des processs dans les usines modernisées et futures.

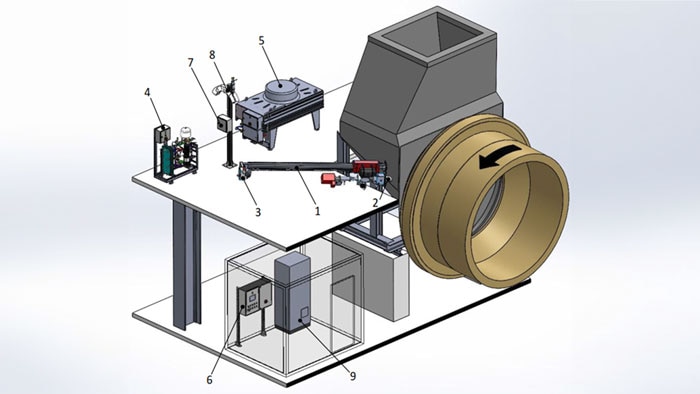

Fort d'une grande expérience avec une large base installée de systèmes d'analyse SICK des gaz de process à l'entrée des fours, non seulement en France mais dans de nombreux autres sites de production appartenant au groupe Heidelberg Materials, et suite à la recommandation d'opérateurs d'usines dans différents pays, Calcia a décidé une fois de plus d'attribuer à SICK la fourniture de son système de sonde SICK Cement Probe System, SCPS 3300 (fig. 1), pour les projets à exécuter en France.

Figure 1: Système d'analyse des gaz de process à l'entrée du four SICK SCPS3300 (1. unité de rétraction avec chariot ; 2. plaque à bride de montage avec tube de protection ; 3. armoire de commande locale ; 4. refroidisseur eau/eau ; 5. refroidisseur air/eau ; 6. armoire PLC ; 7. armoire pour régulation pression d'air instrument ; 8. support de câble et de tube ; 9. analyseur de gaz MCS300P).

Les principales tâches des analyseurs de gaz de process à l'entrée du four dans les cimenteries sont les suivantes :

- Mesure de la composition du gaz de process dans la partie tournante du four

- Contrôle du taux d'excès d'air (O2) à l'entrée du four

- Contrôle de la concentration en monoxyde de carbone (CO) et de la qualité de la combustion

- Surveillance des concentrations de NO et de NO2 pour le contrôle des émissions et de la température

- Surveillance des composés volatiles sulfurés (SO2)

- Transmettre des informations de concentrations des gaz mentionnés ci-dessus pour la commande des brûleurs, l'adaptation des mélanges de combustibles et de matières premières et la régulation du système d'épuration des gaz de combustion.

Outre ces fonctionnalités, d'autres clients ont bénéficié de la capacité du système d'analyse à donner une indication sur le cycle interne du chlore en mesurant la concentration de chlorure d'hydrogène (HCl) dans le four, afin d’aider les opérateurs de l'usine à réduire les problèmes de blocage causés par une forte volatilité du chlore. En outre, ces informations sont utiles pour limiter le débit volumique du gaz de dérivation et ainsi maintenir les émissions de HCl à un faible niveau.

Effectuer des mesures dans des environnements difficiles avec des concentrations de poussières allant jusqu'à 2 000 grammes par mètre cube (g/m3) et des températures avoisinant 1 400°C est un défi, mais la sonde d'échantillonnage de gaz à haute température SCP3000 (fig. 2), avec son tube refroidi à l'eau et sa fonction d'auto-nettoyage très efficace, est une solution fiable pour l'échantillonnage de gaz à l'entrée du four. Grâce à sa conception spéciale et à son système de backflush à haute pression, le colmatage de la sonde est évité, même lorsqu'elle est utilisée dans des gaz de four à forte teneur en poussières et contenant de grandes quantités de composés chlorés et sulfurés. L'admission de gaz optimisée et renforcée étant montée à un angle opposé au flux de gaz, l'entrée directe de poussières et de particules dans le système d'échantillonnage est réduite au minimum. Ainsi, le tube de la sonde, très résistant à la corrosion et disponible en différentes longueurs de 2,5 à 4 mètres, est protégé de l'abrasion et de l'encrassement.

Le refroidissement de la sonde est assuré par un échangeur de chaleur externe eau/eau ou air/eau. L'absence de pièces mécaniques mobiles sur le trajet du gaz permet de collecter de grandes quantités de gaz, tout en excluant les effets du stress thermique et les blocages en raison de la surface d'attaque limitée à l'intérieur de la sonde. Le gaz extrait est dépoussiéré en traversant le filtre à poussières à maille métallique chauffée installé en tête de la sonde. Pour réduire le temps de maintenance, le filtre, la chambre de filtrage et le tube de la sonde sont purgés à l'aide d'air sous pression provenant d'une unité de soufflage intégrée. La séquence de nettoyage peut être lancée automatiquement ou manuellement. La rotation périodique de la sonde de +/-45° et la possibilité de déplacer la sonde de 10 cm d'avant en arrière pendant son fonctionnement empêche les dépôts de coller et de cuire sur la surface extérieure de la sonde. Par conséquent, la sonde peut être extraite à tout moment. Pour ce faire, le système dispose, en plus d'une unité de rétraction électrique, d'un système de secours pneumatique supplémentaire, qui permet à la sonde d'être extraite du four par l'intermédiaire d'un entraînement de broche résistant à la poussière, même en cas de panne de courant. La bride étanche à commande mécanique ou pneumatique empêche les matériaux chauds de s'écouler du four et protège les personnes et les machines dans la zone extérieure, tout en veillant à ce qu'aucun air parasite ne pénètre à l'intérieur du four. Les composants chauffés du système réduisent le risque de ponts thermiques et les problèmes concomitants de condensation de gaz corrosifs. Par conséquent, une disponibilité élevée du système de plus de 95 % est garantie. L'unité de contrôle et le panneau de commande local permettent un fonctionnement automatisé et manuel de l'appareil via un écran tactile intégré.

SICK est l'un des seuls fournisseurs à proposer des solutions complètes de sonde d'extraction de gaz et d'analyseur. En outre, SICK possède la plus longue expérience en matière d'analyseurs de gaz à l'entrée des fours cimentiers, basés sur la technologie de mesure à chaud. Avec l'analyseur de gaz multi-composants MCS300P HW et son photomètre infrarouge (IR) non dispersif, les cimentiers ont la possibilité de mesurer jusqu'à six composants gazeux actifs dans l'IR, plus l'oxygène. Pour l'application à l'entrée du four, le système d'analyse est normalement configuré pour mesurer tous les composants gazeux liés à la combustion tels que O2 , CO, CH4 (si du gaz naturel est utilisé), NO, CO2 , et les paramètres du process tels que SO2 , HC et NH3 . Grâce à la technologie de mesure à chaud, le trajet du gaz est entièrement chauffé depuis l'échantillonnage jusqu'à l'analyse finale. Ainsi, les gaz extraits sont toujours au-dessus du point de rosée, ce qui réduit les risques liés aux condensats, comme la corrosion acide ou les blocages de tuyauterie. Comme l'échantillon de gaz n'est pas refroidi, même les composants solubles dans l'eau tels que NH3, HCl et SO2 peuvent être mesurés avec une seule cellule et sans aucun traitement du gaz ni effort de calcul. En outre, la technologie à chaud de SICK ne nécessite pas de refroidisseurs de gaz supplémentaires, de filtres acides spéciaux, de pièges à eau ou de systèmes de dosage de peroxyde d'hydrogène pour éliminer le SO2 corrosif présent dans le gaz de process. Cela permet de réduire les efforts de maintenance et les consommables.

La combinaison de la sonde de prélèvement de gaz à haute température SCP3000 et de l'analyseur de gaz multicomposant MCS300P permet de relever les défis de la mesure des gaz à l'entrée du four dans les cimenteries, quelles que soient les températures élevées des gaz, les fortes charges de poussières ou les gaz corrosifs, sans qu'il soit nécessaire de recourir à un système de conditionnement complexe des échantillons et exigeant en termes de maintenance. Les capacités d'auto-nettoyage et d'auto-ajustement automatisées du système d'analyse permettent une grande disponibilité et se traduisent par des coûts d'exploitation nettement inférieurs à ceux des systèmes conventionnels d'échantillonnage à froid, qui ont tendance à être très complexes et difficiles à entretenir. Par conséquent, les coûts d’exploitation de la technologie à chaud peuvent être jusqu'à 40 % inférieurs à ceux des systèmes d'échantillonnage à froid. Le système est optimisé pour une utilisation avec des combustibles difficiles à haute teneur en soufre (par exemple le coke de pétrole) et des combustibles alternatifs (pneus, RDF, huiles, copeaux de bois, déchets médicaux, etc.), ce qui le rend fiable même lorsqu'il est utilisé dans des atmosphères de mesure très agressives.

La conversion de l'usine de Calcia Couvrot ayant été réalisée selon un calendrier très serré, SICK a respecté le planning des activités d'arrêt de production en priorisant la production du système d'analyse des gaz de process et en coordonnant l'approbation technique et les efforts logistiques en conséquence. L'installation et la mise en service ont été gérées efficacement avec l'aide du personnel de maintenance du site en mai 2021. Depuis l'installation, les demandes de maintenance sont minimes et la disponibilité du système est supérieure à la moyenne.

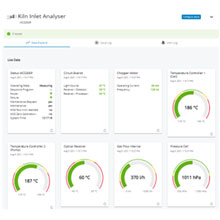

À l'avenir, Calcia prévoit de mettre en place la solution Condition Monitoring de SICK, un nouveau service digital permettant d'accroître la disponibilité du système d'analyse des gaz de process à l'entrée du four. Le SICK Condition Monitoring est une solution de maintenance conditionnelle basée sur le web. Les données vitales des appareils connectés sont collectées par la passerelle, cryptées et envoyées par réseau mobile, LAN ou Wi-Fi à un hébergeur cloud sécurisé pour un traitement ultérieur. Ces données collectées peuvent être visualisées et évaluées dans l'application web Condition Monitoring. Les changements significatifs de l'état de l'appareil sont surveillés, ce qui permet au personnel de maintenance d'intervenir à temps et de garantir la disponibilité du système. De cette manière, le service Condition Monitoring améliore la disponibilité et la fiabilité des équipements, et permet d'éviter les pannes et les temps d'arrêt non planifiés. En option, les appareils connectés peuvent également être surveillés par SICK dans le cadre d'un contrat de service. La maintenance conditionnelle surveille tous les paramètres vitaux qui indiquent l'état de santé de l'ensemble du système - y compris l'analyseur de gaz, le système d'échantillonnage, ainsi que tous les auxiliaires comme le système de refroidissement du tube de la sonde d'extraction de gaz refroidie à l'eau ou l'automate programmable.

Ces informations permettent d'identifier les problèmes avant qu'ils ne surviennent. Pour les exploitants, cela se traduit par une prolongation du cycle de vie du système et un retour sur investissement plus rapide. En outre, cette solution permet à SICK d'optimiser la maintenance et d'assurer un dépannage immédiat, ce qui réduit les frais de déplacement et les heures de travail des techniciens de maintenance de SICK. Ces économies sont directement répercutées sur le cimentier. Les contrôles approfondis à distance améliorent également la qualité des données des systèmes d'analyse. Ces améliorations augmentent l'efficacité globale de la maintenance et peuvent prolonger le cycle de vie des machines.

"La conception actuelle du système, de la sonde d'échantillonnage des gaz et du refroidisseur eau/eau constitue une grande amélioration, car il n'y a pas de colmatage de la sonde ni d'alarmes de température élevée. Le système nécessite beaucoup moins d'intervention humaine, juste un contrôle hebdomadaire. Nous sommes très satisfaits du taux de disponibilité actuel", déclare Sergio Tossi, directeur de l'usine Calcia Couvrot.

Grâce aux bonnes relations entre SICK et Calcia, ainsi que de nombreux autres membres du groupe Heidelberg Materials dans le monde, l'usine de Couvrot a été équipée du système d'analyse des gaz de process SCPS3300 de SICK à l'entrée du four, composé d'une sonde d'extraction de gaz SCP3000 et d'un analyseur de gaz multicomposant à chaud MCS300P, la solution la mieux adaptée à cette application de mesure indispensable et exigeante. Les sites de Beaucaire et d'Airvault installeront également cette solution.

Ces articles pourraient vous intéresser

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !