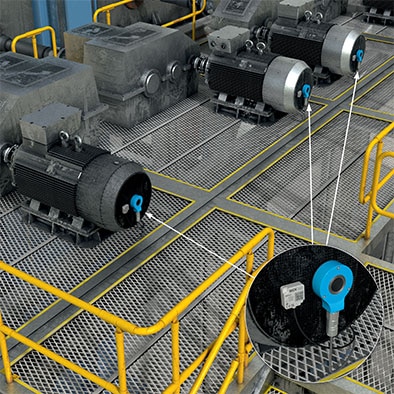

Les vibrations des machines sont généralement causées par des pièces déséquilibrées, mal alignées, desserrées ou usées. Ces vibrations peuvent entraîner d'autres dommages si elles ne sont pas considérées. En surveillant en permanence les composants clés tels que les moteurs, les pompes, les compresseurs, les ventilateurs, les roulements et les réducteurs pour détecter toute augmentation des niveaux de vibration, il est possible d’anticiper les problèmes potentiels. Cette approche préventive permet d'intervenir à temps avant que les problèmes ne s'aggravent, évitant ainsi des dommages supplémentaires ou des arrêts imprévus.

Savez-vous vraiment ce qu'est l’analyse vibratoire ?

Qu'est-ce que l’analyse vibratoire ?

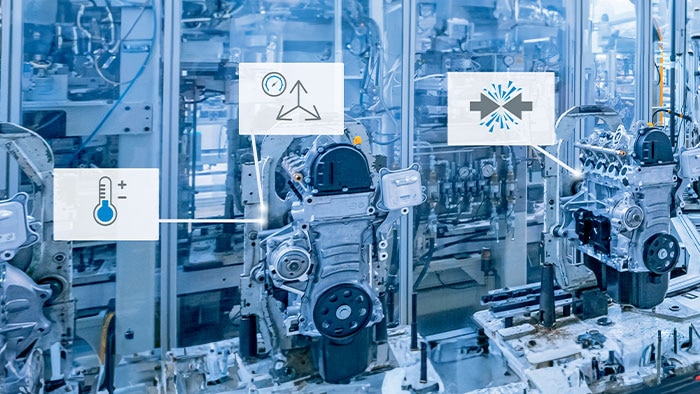

L’analyse vibratoire consiste à mesurer et à analyser en continu les vibrations générées par les systèmes de convoyage ou tout autre équipement mécanique en mouvement. En installant des capteurs de vibrations sur les composants clés d’un système, il est possible de contrôler en temps réel les vibrations. Les capteurs installés sur la machine recueillent des données sur l'amplitude, la fréquence et d'autres caractéristiques des vibrations.

L'objectif principal de la surveillance des vibrations est d'identifier toute anomalie ou tout changement dans les modèles de vibrations qui peuvent indiquer des problèmes ou des défauts potentiels. Des vibrations excessives peuvent être le signe d'un mauvais alignement, de problèmes de tension de courroie, de composants usés, d'une charge inégale ou d'autres problèmes mécaniques. Ces problèmes, s'ils ne sont pas pris en compte, peuvent entraîner des pannes, des temps d'arrêt imprévus, une baisse de la productivité et une augmentation des coûts de maintenance.

En surveillant continuellement les vibrations, les équipes de maintenance peuvent détecter rapidement les défauts qui se développent et prendre des mesures préventives pour y remédier rapidement. Il peut s'agir de réaligner le système, d'ajuster la tension des courroies, de graisser les roulements, de remplacer les composants usés ou d'appliquer des techniques de maintenance prédictive basées sur les modèles de vibrations identifiés.

Capteurs pour la surveillance des vibrations

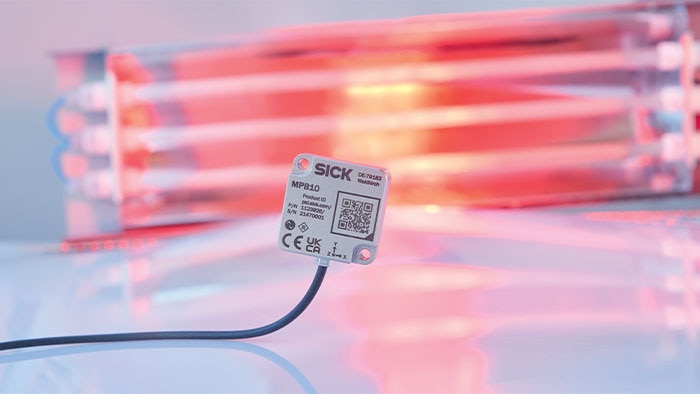

SICK propose des solutions pour la surveillance des vibrations, mais notre tout dernier capteur pour la maintenance prédictive basée sur l'état est le capteur de maintenance conditionnelle Multi Physics Box (MPB10). Il permet une surveillance continue des moteurs, des pompes, des systèmes de convoyage ou des ventilateurs. Mieux encore, le MPB10 effectue la vérification des seuils sans nécessiter d'autres PC, IA ou analyses - il suffit d'utiliser le capteur.

Ce capteur mesure les vibrations, les chocs et la température, fournissant des indications sur les défauts potentiels et les défaillances de la machine. Si les valeurs mesurées dépassent les seuils configurables individuellement, une alerte est émise. Pour les valeurs de vibration, les seuils de surveillance des vibrations pour les machines conformément à la norme ISO 10816-3 peuvent être mis en œuvre par le biais d'une alerte en plusieurs étapes. Sur la base des données collectées par le capteur, les défauts peuvent être détectés rapidement et les travaux de maintenance planifiés en conséquence.

Le capteur peut être intégré à la machine ou au système via la communication IO-Link native ou un simple signal de commutation d’alarme. L'état du système peut être facilement surveillé grâce à des seuils paramétrables, ce qui permet de planifier les travaux de maintenance de manière fiable.

Les champs d'applications du Multi Physics Box sont pratiquement illimités. Le capteur est bien protégé par un robuste boitîer en acier inoxydable. Le capteur fournit des données fiables à des températures ambiantes comprises entre -40 °C et +80 °C. Le Multi Physics Box convient à la surveillance dans presque tous les contextes industriels et constitue un fournisseur fiable de données, même dans des conditions ambiantes difficiles.

Avantages de la surveillance des vibrations

En installant des capteurs de vibrations sur des composants clés de la machine en question, les vibrations générées pendant le fonctionnement peuvent être surveillées en temps réel. Les capteurs recueillent des données sur l'amplitude, la fréquence ainsi que d’autres données vibratoires.

Détection précoce des défaillances

La surveillance des vibrations aide les fabricants à détecter les défauts potentiels ou les anomalies dans les machines tournantes telles que les moteurs, les pompes, les ventilateurs ou les turbines. En mesurant en permanence les vibrations, il est possible d'identifier rapidement tout écart par rapport aux paramètres de fonctionnement normaux. Les fabricants peuvent ainsi traiter les problèmes avant qu'ils ne se transforment en défaillances ou pannes majeures, ce qui permet de minimiser les temps d'arrêt imprévus et les pertes de production qui en découlent.

Fiabilité accrue des actifs

En surveillant les niveaux et les tendances des vibrations, les fabricants peuvent se faire une idée de l'état de santé et des performances de leurs équipements. Ces informations leur permettent d'optimiser les calendriers de maintenance, de hiérarchiser les activités de maintenance et de mettre en œuvre des actions correctives en temps voulu. La fiabilité des actifs s'en trouve améliorée, ce qui se traduit par une augmentation de la productivité et une réduction des coûts de maintenance.

Augmentation de la durée de vie des équipements

La surveillance des vibrations facilite la mise en place de plans de maintenance préventive qui contribuent à prolonger la durée de vie des machines. En identifiant les problèmes potentiels à un stade précoce et en y remédiant rapidement, les fabricants peuvent prévenir la dégradation des composants et éviter les remplacements inutiles. Cela permet d'améliorer la longévité des équipements et de réaliser des économies à long terme.

Amélioration de la planification de la maintenance

Les données de surveillance des vibrations fournissent des informations précieuses sur l'état réel de l'équipement et permettent aux fabricants de passer d'une maintenance réactive à des pratiques de maintenance plus préventives et prédictives. Au lieu de s'appuyer sur des calendriers de maintenance fixes, les fabricants peuvent planifier les activités de maintenance en fonction de l'état réel de l'équipement. Cela permet non seulement de s'assurer que la maintenance est effectuée lorsque c'est nécessaire, mais aussi de réduire la fréquence des tâches de maintenance inutiles, optimisant ainsi l'utilisation des ressources.

Sécurité renforcée

La surveillance des vibrations joue un rôle crucial dans la sécurité des équipements et du personnel. Les pannes d'équipement causées par des vibrations excessives peuvent être dangereuses et entraîner des accidents, des blessures, voire des incidents catastrophiques. En surveillant en permanence les vibrations, les fabricants peuvent détecter toute condition anormale susceptible de poser un risque pour la sécurité. Ils peuvent alors prendre les mesures appropriées pour rectifier la situation et garantir un environnement de travail sûr.

Réduction des coûts

La mise en œuvre de la surveillance des vibrations dans le cadre d'une solution de maintenance prédictive basée sur l'état réel peut permettre aux fabricants de réaliser d'importantes économies. En évitant les pannes inattendues et en minimisant les temps d'arrêt, les fabricants peuvent optimiser la production et réduire les pertes de revenus liées aux défaillances des équipements. En outre, en identifiant les signes précoces de défaillances potentielles, les fabricants peuvent prendre rapidement des mesures correctives, ce qui permet d'éviter d'endommager davantage les machines et d'éviter des réparations ou des remplacements d'équipement coûteux.

Globalement, la surveillance des vibrations permet une maintenance préventive, une fiabilité accrue des systèmes, une meilleure sécurité et des opérations rentables. Il s'agit d'un élément essentiel des solutions de maintenance prédictive basées sur l'état. Elle permet aux fabricants de détecter rapidement les défauts, d'améliorer la fiabilité et la durée de vie des équipements, de renforcer la sécurité, d'optimiser la planification de la maintenance et de réaliser des économies globales.

Ces articles pourraient vous intéresser

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !