Orfer Oy est un fournisseur de premier plan de systèmes d'emballage et d'automatisation pour l'industrie agro-alimentaire, situé en Finlande. Une solution vision 3D mise en œuvre conjointement avec SICK garantit que tous les petits pains sont correctement détectés et emballés par un robot d'emballage.

Solution vision 3D pour l'industrie alimentaire : la success story d’Orfer Oy

SICK est un partenaire de longue date d'Orfer Oy. Les deux partenaires trouvent en permanence des solutions pour le développement de systèmes innovants pour l'industrie agro-alimentaire.

Solutions d'automatisation pour l'industrie agro-alimentaire

Orfer est une entreprise familiale créée en 1970, leader dans la fourniture de solutions d'automatisation pour l'emballage secondaire et la palettisation dans l'industrie agro-alimentaire", explique Mikko Arponen, responsable marketing chez Orfer, avant d'ajouter : "Les premiers systèmes que nous avons développés étaient destinés au traitement du bois scié : "Les premiers systèmes que nous avons développés étaient destinés au traitement du bois scié. Forts d’une bonne maîtrise en manutention de marchandises, nous nous sommes également tournés vers l'industrie agro-alimentaire."

Orfer emploie 100 spécialistes en systèmes d'automatisation et de production. Son siège social, son département R&D et ses installations de production sont situés à Orimattila, en Finlande. Orfer possède également des succursales dans les villes finlandaises de Keuruu et d'Ylöjärvi, ainsi qu'une filiale au Canada. À ce jour, l'entreprise a livré près de 1 000 solutions d'automatisation dans plus de 20 pays.

Nos systèmes, adaptés aux besoins du client, sont flexibles et efficaces", explique M. Arponen, qui ajoute : "L'automatisation permet d'économiser des matériaux d'emballage : "L'automatisation permet d'économiser des matériaux d'emballage, et le remplissage optimal des unités de transport permet de gagner de l'espace et de rendre le transport plus efficace. Tout cela permet aux entreprises d'opérer de manière plus rentable et plus respectueuse de l'environnement.

Des petits pains dans un emballage thermoformé pour l'export

L'entreprise finlandaise de boulangerie Pekan Leipä fabrique des pains de seigle biologiques. Ceux-ci sont divisés à la fin de la production et les deux parties obtenues sont emballées dans des emballages distincts avant d'être exportées vers l'Allemagne, entre autres.

Sur l'ancienne ligne d'emballage, ce traitement nécessitait beaucoup de travail manuel. Plus de 10 000 petits pains par heure sortent des fours et doivent être emballés. Ce travail est monotone et il est difficile de trouver des employés pour ce type de tâche, sans parler des coûts induits.

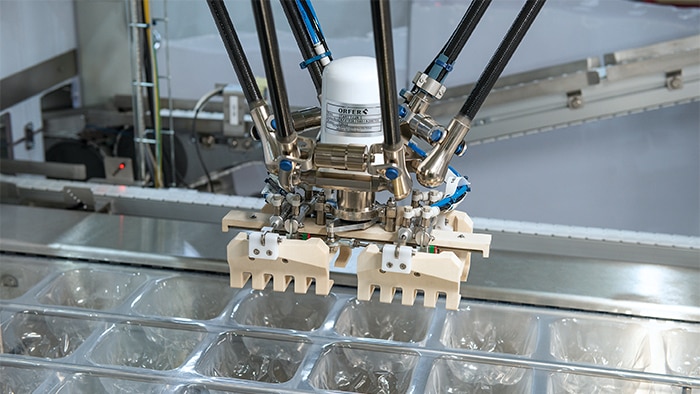

Dans la solution proposée par Orfer, un robot d'emballage est étroitement intégré à une thermoformeuse allemande Multivac. La thermoformeuse est située à l'intérieur du système Orfer. La thermoformeuse prélève une feuille de plastique sur une bobine, sur laquelle les barquettes dédiées aux petits pains sont ensuite étirées sous vide. Le robot d'Orfer prélève le petit pain divisé et place la moitié supérieure et la moitié inférieure dans une barquette. Les récipients remplis sont ensuite acheminés vers la machine de scellage, où l'emballage est recouvert d'un film de protection. Enfin, les emballages individuels sont découpés et transportés vers l'emballage secondaire.

Inspection et mise en place des morceaux de pain

Dans cette cellule robotisée, trois robots delta fonctionnent à une vitesse de prélèvement élevée. Cette vitesse est nécessaire lorsque deux convoyeurs à bande transportent plusieurs petits pains par seconde dans la cellule. Les robots prennent les petits pains sur le tapis et les déposent par paires dans les barquettes thermoformées.

Pour que la prise et le placement des petits pains soient corrects, il faut que leurs moitiés supérieure et inférieure soient déposées exactement l'une sur l'autre lorsqu'elles arrivent dans la cellule robotisée. Pour ce faire, la bande transporteuse est équipée d'une station d'inspection au cœur de laquelle se trouve un capteur de vision 3D TriSpector1000.

Le TriSpector1000 est un capteur autonome configurable pour l'inspection tridimensionnelle d'objets en mouvement. Il génère une succession de profils de hauteur de l'objet qu’il accumule lors du mouvement de l'objet pour former une image 3D. Les informations sur le mouvement peuvent être obtenues en mesurant la vitesse de l'objet ou, comme dans le cas présent, en utilisant un codeur incrémental fixé à la bande transporteuse.

Au poste d'inspection, le TriSpector1000 génère des données sur la hauteur, la longueur et la surface de chaque morceau de pain. Si une seule moitié du petit pain a été transporté sur le tapis, sa hauteur est trop petite et elle est donc retirée. Si, en revanche, les deux moitiés du pain se chevauchent, c'est-à-dire qu'elles ne sont pas exactement l'une sur l'autre, le résultat sera un objet trop long et sera donc rejeté. La station d'inspection est équipée d'un éjecteur qui pousse les objets triés à l’extérieur du convoyeur.

Une caméra de vision 3D, la bonne solution

Pour Harri Vartiainen, qui développe des solutions d'automatisation pour Orfer, le TriSpector1000 - ainsi que de nombreux autres capteurs SICK utilisés dans le système - était également un choix évident. Il explique : " Cette caméra de vision 3D était une solution efficace et rentable pour la mise en œuvre de ce système. Les couleurs des produits n'étaient pas un problème dans cette application, la caméra 3D a son propre éclairage et elle était facile à installer. Une caméra 2D aurait peut-être été plus économique, mais le prix du TriSpector1000 est très raisonnable par rapport aux produits concurrents. Et les possibilités d'applications sont très, très variées".