La start-up autrichienne Baubot est spécialisée dans les solutions d'automatisation pour le secteur de la construction et élève ainsi le niveau d'innovation dans cette industrie à de nouveaux sommets - par exemple avec une solution robotique pour la construction de tunnels. Les technologies de capteurs de SICK protègent les personnes et les machines.

Des cobots dans le secteur de la construction : plus de précision, de fiabilité et de sécurité

De plus en plus de tâches manuelles pénibles sont effectuées par des robots, du moins dans les environnements industriels. Jusqu'à présent, ce n'était pas le cas dans le secteur de la construction. Si l'on compare le niveau d'innovation dans l'industrie à celui du secteur de la construction, on constate de grandes différences. Alors que même les petites entreprises industrielles investissent souvent dans des solutions d'automatisation complètes, les choses se font généralement de manière plus "décontractée" dans le secteur de la construction. Cela s'explique notamment par le fait que les robots collaboratifs qui sont de plus en plus utilisés dans l'industrie n'ont pas été conçus pour être utilisés dans la construction. Il faut de la puissance et de la mobilité, ce qui nécessite un concept de sécurité spécifique, mais qui devient rapidement un obstacle dans le secteur de la construction.

Puissance, mobilité et sécurité pour le secteur de la construction

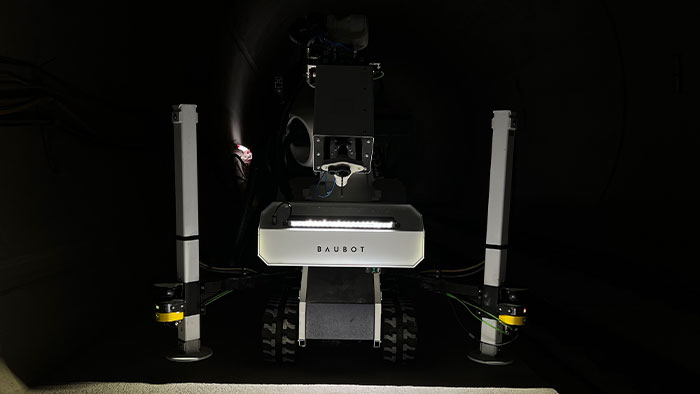

La start-up viennoise Baubot s'est spécialisée dans ce type de développement et propose des solutions complètes intégrant des robots KUKA et la technologie des capteurs SICK qui répondent aux besoins de l'industrie de la construction. Les "Baubots" (robots de construction) sont équipés de fonctions de sécurité sophistiquées. Des capteurs avancés et des systèmes de détection des collisions garantissent un fonctionnement sûr, même dans des environnements dynamiques. L'homme peut ainsi travailler directement aux côtés de robots mobiles sans devoir faire de compromis en matière de fiabilité ou de sécurité.

Une grande variété de tâches

Victor Rodionov, directeur de l'exploitation de Baubot, explique les principales tâches des nouveaux robots de construction et les trois principaux domaines d'activité de l'entreprise : "Le premier domaine est le développement et la construction de systèmes robotiques spécifiques aux clients, basés sur nos deux modèles : le MRS5 et le MRS12. Le MRS5 est un peu plus petit que le MRS12, son bras robotique est plus court et sa charge utile est plus faible. Ces "collègues mécatroniques" exécutent un large éventail de tâches sur les chantiers, du perçage au meulage et au polissage, en passant par le soudage ou la pulvérisation".

Logiciels et systèmes de contrôle

Le deuxième domaine clé de Baubot est le développement de logiciels et de systèmes de contrôle qui permettent aux robots d'effectuer automatiquement des tâches spécifiques. Victor Rodionov : "Le forage en est un bon exemple. Le système est équipé d'un effecteur sur le bras du robot (outil rattaché à l'extrémité d'un bras robotique pour lui permettre de réaliser certaines applications), mais cela ne suffit pas. Des solutions logicielles adaptées sont également nécessaires. Il existe également des caractéristiques techniques supplémentaires, par exemple pour contrôler la production de poussière afin que celle-ci puisse être extraite directement au niveau du trou de forage."

Programmes de la mission pour la construction

Le troisième domaine de Baubot est le logiciel d'application qui inclut tous les processus en tant que solution complète. L'environnement de planification et de simulation Baubot (PSE), par exemple, permet une planification graphique rapide des positions de mission et des trajectoires de conduite pour le système robotique mobile dans un environnement virtuel. Le logiciel importe des fichiers BIM, des nuages de points, des fichiers CAO 3D ainsi que des dessins 2D des plans de construction directement dans l'environnement 3D. Baubot PSE dispose également d'un post-processeur intégré qui convertit les simulations virtuelles en programmes de mission adaptés spécifiquement aux exigences du site.

Plus de sécurité dans la construction

Les chantiers de construction sont un environnement dangereux, et ce depuis longtemps. "Peu de choses ont changé au cours des 50 dernières années en ce qui concerne les processus de construction. Dans la plupart des domaines, on utilise aujourd'hui les mêmes outils et méthodes de planification qu'il y a un demi-siècle. Cela se reflète également dans les statistiques sur les risques qui montrent que chaque employé a un accident tous les quatre jours en moyenne. C'est incroyable, même s'il ne s'agit souvent que de blessures légères. Les exigences de sécurité particulières imposées aux robots peuvent conduire à des améliorations significatives dans ce domaine, car la protection adéquate n'est malheureusement pas toujours assurée lors de l'exécution des tâches manuelles quotidiennes. Les gens ont également tendance, avec le temps, à devenir trop confiants et donc imprudents", explique Victor Rodionov. Selon Victor Rodionov, il est particulièrement intéressant de constater que le "niveau de sécurité" sur le chantier augmente considérablement après le déploiement d'un Baubot. "Les services de conseil en sécurité des experts de SICK ont également soulevé de nombreuses questions et problèmes intéressants qui ont été pris en compte dans le développement de la machine. Cela a facilité la recherche d'une solution, et le résultat est qu'un contrôleur avec une unité centrale de sécurité intégrée contrôle et surveille désormais tous les processus de travail sur le Baubot. Un système robotique entièrement intégré pour la construction - sécurité comprise !

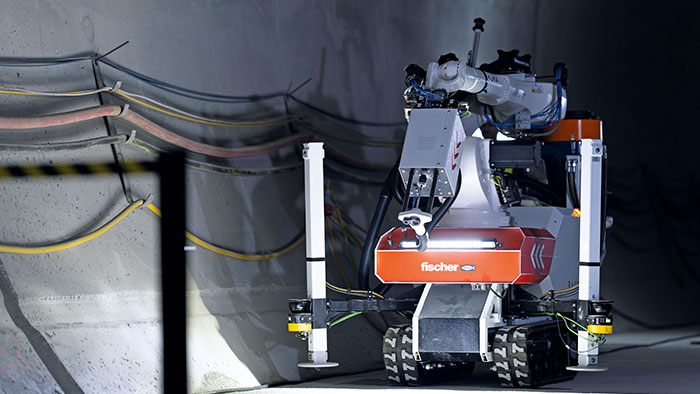

Perçage de trous dans le tunnel

L'une des principales tâches du MRS12 Baubot est de percer des trous. Le robot n'a besoin d'aucune formation ni d'aucun apprentissage - grâce à sa programmation, il sait exactement où il doit se positionner lors du perçage. Le travail est donc effectué rapidement et avec précision. Il n'y a pas d'improvisation. La construction et le forage se déroulent exactement comme prévu et tout est documenté, bien entendu, car le système enregistre chaque étape du travail. Il n'est donc pas nécessaire de procéder à des inspections supplémentaires ou de mettre en place d'autres mécanismes d'enregistrement sur le site.

Automatisation - pas d'autonomie

Un bon exemple du travail effectué par le MRS12 Baubot dans un tunnel est l'installation de garde-corps. Un tunnel comme celui de Koralm, par exemple, comporte 30 kilomètres de garde-corps dans chaque direction. Tous les demi-mètres, il faut percer jusqu'à quatre trous pour les supports. "Nous ne parlons pas ici d'une machine fonctionnant de manière autonome et devant prendre des décisions de manière indépendante", souligne Victor Rodionov. "Nous nous concentrons sur l'automatisation, car nous ne sommes pas autorisés à laisser les machines travailler de manière autonome en raison des réglementations légales, de sorte qu'un employé doit être présent avec l'appareil. Toutefois, cette personne n'a plus à effectuer le travail difficile de forage pendant 8 heures par jour. La machine effectue les travaux de forage pénibles et les travailleurs se chargent du processus d'installation", explique le directeur de l'exploitation de Baubot. Cette solution est également bien accueillie par les employés sur le chantier. S'ils étaient encore sceptiques au début, ils sont aujourd'hui enthousiastes et heureux d'avoir ce type de machine dans leur équipe. Ils ne considèrent pas le robot comme un concurrent, mais plutôt comme un outil.

SICK assure la sécurité grâce à son expertise en matière de sécurité des machines et de robotique, SICK a joué un rôle essentiel dès le début en tant que partenaire de Baubot. L'objectif était d'étudier en détail cet environnement spécifique. Ingo Wegscheider, directeur régional des ventes chez SICK Autriche : "Nos experts se sont entretenus avec les développeurs de Baubot pour identifier tous les risques liés à la machine. Nous avons également pris en compte le fait que les conditions de travail dans le tunnel sont souvent très désagréables - il y a de la poussière, de l'humidité et de la saleté. Les risques de sécurité sont liés, par exemple, à la mobilité du robot, c'est-à-dire à ses mouvements de déplacement. À l'aide d'un scanner laser de sécurité microScan3, le robot de construction détecte si des obstacles se trouvent sur son chemin ou si un travailleur est tombé. Les deux scanners laser de sécurité peuvent chacun couvrir une plage d'environ 270 degrés, couvrant ainsi l'ensemble de l'environnement.

Le bras du robot comme source de danger

Les mouvements du bras du robot constituent une autre source de danger importante, car ils peuvent blesser gravement une personne. Dans le tunnel, l'objectif est de travailler avec des champs de sécurité flexibles qui s'adaptent en permanence à la tâche ou à la fonction spécifique du robot. Rodionov : "Sur le chantier, nous sommes confrontés à des situations ambiantes et dangereuses différentes et en constante évolution, qui prennent également en compte ce que le robot est en train de faire. Des exigences de sécurité différentes et des champs de sécurité plus ou moins larges s'appliquent à la conduite, à l'alignement et au forage. La sécurité est toujours la priorité absolue, mais elle ne doit pas entraver le travail."

Le laser excelle dans la détection en conditions difficiles

Le robot doit reconnaître si un obstacle détecté en est réellement un. Par exemple, il doit s'approcher suffisamment près du mur à percer. Bien entendu, il doit également garder un œil sur la position de l'employé à tout moment. Les capteurs laser mesurent la distance au moyen d'une mesure du temps de vol. Ils sont donc bien plus performants qu'un système de caméra en raison des conditions ambiantes souvent difficiles. Ingo Wegscheider : "Les capteurs optiques conventionnels ne sont souvent pas le meilleur choix pour les environnements poussiéreux. Les capteurs laser s'avèrent également extrêmement fiables dans les applications extérieures, en particulier lorsqu'il pleut ou qu'il neige. Les applications typiques dans le secteur de la construction comprennent, par exemple, la mesure de la distance lors de l'installation de glissières de sécurité ou de garde-corps sur les ponts."