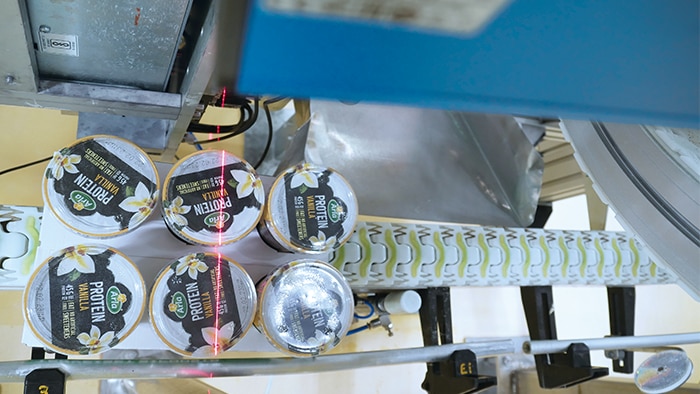

Dans le secteur agroalimentaire, l'emballage pour le transport est l'une des étapes de production les plus importantes, car seul un produit livré intact peut générer des revenus durables. Dans l'usine de la société laitière Arla à Sipoo, en Finlande, le contrôle de la qualité des produits est effectué à l'aide du capteur de vision 3D Trispector1000. Un seul capteur intelligent suffit pour garantir que l'emballage de chaque pot de yaourt qui passe par la ligne d'emballage est correct.

Yaourt toujours visible: solution de vision 3D pour l'emballage dans une laiterie

Arla produit de nombreux produits laitiers, dont le yaourt. Le produit fini est conditionné dans un pot de plusieurs décilitres, dont six sont placés dans chaque boîte. Les boîtes de yaourt sont chargées sur une palette pour le transport.

L'utilisation du plastique dans l'emballage du yaourt comme d'autres produits doit être réduite. C'est pourquoi l'usine d'Arla est également passée des conditionnements en plastique aux boites en carton. Le défi : l'adhésif d’un emballage en carton se décollait parfois sur la chaîne de production. Il arrivait aussi que l'un des six pots de yaourt contenus dans la boîte soit manquant. De plus, un carton déchiré ne peut plus maintenir les pots de yaourt à leur place, et une boîte insuffisamment remplie ne peut plus supporter d'autres boîtes de yaourts. Des palettes entières de yaourts peuvent alors tomber parce qu'un emballage est endommagé ou mal rempli.

Chaque boîte est mesurée et analysée

"Sur la ligne d'emballage, le système de production présente un petit angle mort, de sorte que l'opérateur de la machine ne peut pas voir correctement les boîtes", explique Janne Nickström, coordinatrice de production chez Arla.

Gain en productivité avec un seul capteur

Le TriSpector1000 crée un modèle tridimensionnel de l'ensemble de la boîte de yaourt emballée pendant qu'elle est transportée sur le tapis roulant. La précision de mesure de cette caméra de vision 3D est très élevée, en pratique au millimètre près. Mais le meilleur capteur reste inutile s'il ne fournit pas d'informations pertinentes pour l'automatisation. Lors de l'emballage de yaourts, ce n'est pas seulement la visualisation précise de la forme tridimensionnelle de la boîte qui est importante, mais aussi l'information permettant de savoir si la boîte est intacte et peut être empilée sur la palette.

Une caractéristique utile du TriSpector1000 est l'intelligence intégrée dans le capteur. Le boîtier du capteur contient également un processeur qui permet le traitement industriel des images. Lors de la mise en service, le capteur apprend la forme correcte et conforme de la boîte de yaourt en lui fournissant des images d'objets intacts. Le capteur de vision 3D installé sur la ligne de production mesure désormais chaque boîte sans arrêt. Les boîtes conformes sont autorisées à poursuivre leur chemin jusqu'à la palette, les boîtes rejetées sont triées en dehors de la ligne.

La solution mise en œuvre dans l'usine d'Arla est également particulièrement spéciale, car une amélioration significative de la qualité de la production a pu être obtenue avec un seul capteur et l'équipement associé. "Grâce à l’efficacité d’inspection des capteurs, nous économisons quelques heures de travail par semaine", calcule M. Nickström.

Passage d'une boîte plate à une boîte haute - en appuyant sur un bouton

Le logiciel utilisé pour contrôler le fonctionnement du capteur est SOPAS Engineering Tool de SICK. Il est facile à utiliser et Arla a également pu configurer en toute autonomie des fonctions supplémentaires sur le capteur. Il est possible, par exemple, d'emballer deux types de pots de yaourt sur la ligne d'emballage, que les boîtes soient plates ou hautes. Les deux types de boîtes de produits peuvent être sélectionnés en appuyant sur un bouton. Et si la forme des pots de yaourt est modifiée à un moment donné, il est facile d'apprendre au capteur la forme d'une nouvelle boîte acceptable. Il n'est pas nécessaire de remplacer le capteur ou de mettre en œuvre un projet de mise à niveau de grande envergure.